Entre los dos tipos de intercambiadores de calor calentados por vapor, el comportamiento térmico, especialmente el flujo turbulento producido, en un intercambiador de calor de placas para vapor contribuye al aumento de la eficiencia en la transferencia de calor, esto implica un mayor valor “k” que, comparado con el intercambiador de carcasa y tubos, es, típicamente del orden de 3-5 veces superior.

La alta eficiencia térmica tiene un precio, y este es la caída de presión en el lado del fluido calentado. En comparación con el intercambiador de carcasa y tubos, el intercambiador de calor de placas para vapor requiere normalmente una caída de presión ligeramente mayor para permitir un diseño eficiente.

En el intercambiador de calor de placas para vapor el modo de fluir de los flujos es en general contracorriente. Esto, conjuntamente con el alto coeficiente de transferencia de calor, hace posible el diseñar los intercambiadores de calor de placas con una aproximación de temperaturas muy exacta, lo cual significa que el medio calentado puede estar muy próximo a la temperatura de saturación de vapor. Este hecho es particularmente importante cuando el medio caliente utilizado es vapor a baja presión o vapor en vacío.

En un intercambiador de calor de placas para vapor es posible una aproximación muy cercana de la temperatura.

El diseño compacto del intercambiador de calor de placas para vapor dispone de una serie de beneficios en términos de peso, espacio en planta requerido y volumen necesario. La combinación de bajo peso y pequeño tamaño reduce los costes de instalación. Además, unas dimensiones reducidas de volumen aseguran una baja relación presión frente al volumen, que para un intercambiador pequeño, puede hacer que los certificados de recipientes a presión y las inspecciones regulares de las autoridades a los mismos no sean necesarios.

Intercambiador de carcasa y tubos es diferente en su diseño mecánico

El intercambiador de carcasa y tubos puede ser diseñado para una amplia gama de temperaturas y presiones. Los límites de operación actuales para los intercambiadores de calor de placas para vapor enteramente soldados son 350oC y 40 barg, los cuales son suficientes para la mayoría de las aplicaciones.

Los materiales exóticos de construcción tales como Titanio y Hastelloy, son alternativas estandarizadas para las placas de este tipo de intercambiadores de calor. Cuando usamos intercambiadores de carcasa y tubos, esta solución puede resultar muy cara, desde el punto de vista de la necesidad de más cantidad de material.

Los tubos de los que se compone un intercambiador de carcasa y tubos son sensibles a las vibraciones, además de ser los intercambiadores de calor de placas para vapor más resistentes ante estas lo son ante otros tipos de fatigas por presiones.

Las conexiones de entrada y salida están generalmente localizadas en el bastidor de un intercambiador de calor de placas. Esto simplifica el circuito de tuberías necesarias en compa- ración con el intercambiador de carcasa y tubos.

La corrugación de las placas crea un flujo turbulento muy elevado, que retrasa el ensuciamiento de la superficie del intercambiador de calor. En uno de carcasa y tubos el flujo es menos turbulento, por lo que el riesgo al ensuciamiento es mayor y tienen que ser limpiados más a menudo. La orientación vertical de las placas provoca que la purga de condensado sea más sencilla en el intercambiador de calor de placas que en el de carcasa y tubos, en los cuales los tubos usualmente están colocados de forma horizontal.

Precisión en el control de temperatura

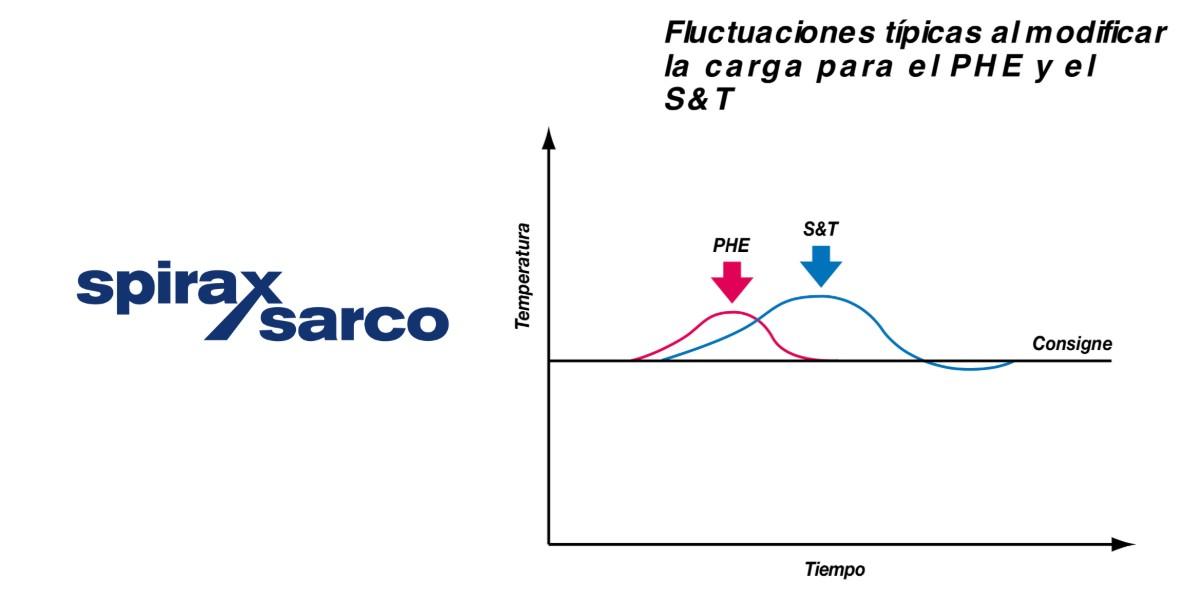

La combinación del bajo caudal contenido, alta eficiencia térmica y el pequeño peso, hace que los intercambiador de calor de placas para vapor sean idóneos en aquellas aplicaciones en las cuales se necesita un rápido tiempo de respuesta. La producción de agua caliente, es un claro ejemplo en el cual un intercambiador de calor de placas para vapor es superior al de carcasa y tubos.

En el gráfico anterior, se muestra el cambio de la temperatura de salida cuando la potencia se cambia desde valores altos a bajos de operación. Comparado con un intercambiador de calor de placas para vapor, el de carcasa y tubos muestra una respuesta más lenta a los cambios de carga debido al incremento de peso, volumen de fluido contenido y el menor coeficiente de transmisión de calor.

Comparación de funcionamiento en condiciones de interrupción

Si se produce interrupción significa que la presión de condensación es menor que la previsión de la línea de condensados. Bajo estas circunstancias, el condensado entrará de nuevo en el intercambiador. Esto es probable que pase en muchas aplicaciones de calentamiento de agua, cuando el intercambiador está trabajando a carga parcial.

En un intercambiador de calor de carcasa y tubos el área de contacto entre vapor y el condensado frío es relativamente grande, mientras que en uno de placas es bastante pequeña. En el intercambiador de carcasa y tubos esto puede generar un problema cuando se cambia la carga. El vapor se mezcla con el condensado frío y produce ruido, golpe de ariete y un control de temperatura pobre. En un intercambiador de calor de placas para vapor bien dimensionado, las implosiones, los problemas de ruidos y el pobre control de temperatura no tendrán lugar.

Para conocer cómo los intercambiadores de calor con vapor para la optimización del control de temperatura en procesos, suscríbete al Newsletter de Vapor para La Industria, un recurso que te servirá para recibir más contenido sobre las nuevas tendencias del vapor industrial, con artículos como las normativas para el uso del vapor en el sector alimentación y bebidas.

Aplicaciones de los intercambiadores de calor de placas para vapor enteramente soldados

Aplicaciones de los intercambiadores de calor de placas para vapor enteramente soldados