La mayor ventaja de los intercambiadores de calor de placas es su destacado rendimiento térmico, pero existen otros factores que también influyen en el tamaño de este tipo de intercambiadores de calor calentados por vapor, como es el caso del ensuciamiento.

Todos los intercambiadores de calor de placas están expuestos al ensuciamiento cuando están en funcionamiento. Esto es debido a que los fluidos están habitualmente sucios y/o inestables y producen un rápido crecimiento de depósitos. Estos ensuciamientos son una combinación de diferentes tipos, como los depósitos.

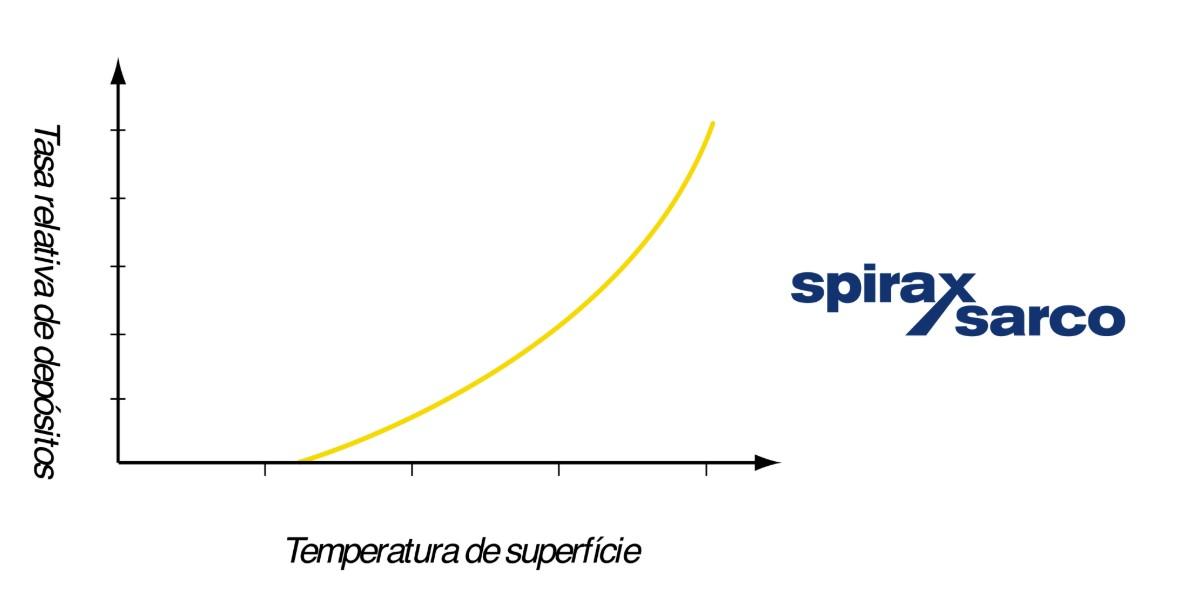

Los depósitos son una forma de ensuciamiento y es un fenómeno que ocurre en el lado frío de las aplicaciones con vapor. El gran riesgo es que se acumulen depósitos de CaCO3 y esto está íntimamente relacionado con la calidad del agua. La alta temperatura en la pared de las placas del intercambiador provoca que se aceleren los depósitos, tal y como se muestra en la siguiente figura:

La cantidad de ensuciamiento en la pared depende de como trabaja la unidad. Una constante transferencia de calor, en teoría, puede producir depósitos sin límites. El grosor y la conductividad térmica son factores que determinan la resistencia al ensuciamiento de los intercambiadores de calor de placas.

El factor de ensuciamiento (R f 10-4M2K/W) ha sido usado como medida de capacidad de funcionamiento del intercambiador bajo condiciones de ensuciamiento y es una forma común de expresar un margen del intercambiador de calor de placas para vapor de carcasa y tubos. Sin embargo, debido al mayor valor de k en el PHE, si se utiliza el mismo factor R f especificado para un intercambiador tubular para el diseño de un intercambiador de calor de placas estará sobredimensionado. Se utiliza un 10-20% de Rf.

Cómo prevenir los depósitos en los intercambiadores de calor de placas

Para prevenir los depósitos, existen tres factores a considerar cuando diseñamos los intercambiadores de calor de placas para vapor:

- La temperatura de condensado tiene que ser relativamente baja, sobre unos 120 ºC. Cuando se espera grandes depósitos, incluso se debe considerar una temperatura más baja. Esto puede minimizar la generación de revaporizado.

- El método preferido de control es el de control de vapor en la entrada con drenaje activo de condensado, ya que este método minimiza la temperatura de condensación.

Usar intercambiadores de calor de placas con juntas para vapor, ya que se pueden abrir para su limpieza.

Dimensionado económico con temperatura de condensación relativamente baja

Debido a la alta eficiencia térmica de los intercambiadores de calor de placas y el bajo coste de poder aumentar la superficie de transferencia de calor para un determinado bastidor, se recomienda dimensionar el intercambiador de calor de placas para una temperatura de condensación relativamente baja. Especialmente si hay riesgo de acumulación de incrustaciones y/o que se genere revaporizado que no se pueda recuperar.

Disposición en by-pass

Cuando el fluido del lado del secundario es calentado tan sólo unos grados, si, por ejemplo, el caudal es comparativamente grande, es generalmente la caída de presión permitida la que define las dimensiones del intercambiador de calor. Esto significa que necesitan ser añadidas una serie de placas extras para diseñar el equipo con los requerimientos de caída de presión.

Esto nos lleva a desarrollar un intercambiador de placas sobredimensionado térmicamente. Este sobredimensionamiento no solo incrementa el precio, sino que también dificulta el control a realizar sobre el intercambiador.

En muchos casos el problema puede ser solucionado introduciendo un by-pass en el lado secundario, permitiendo optimizar el caudal que atraviesa el intercambiador y reduciendo el área de transferencia de calor, lo cual puede reducir los costes considerablemente. La temperatura del fluido calentado será superior, con lo cual mejora la estabilidad del control de temperaturas.

Entrada extra de vapor

En servicios en los cuales se requiera de un gran número de placas para alcanzar las prestaciones térmicas, puede ser necesaria una conexión de entrada de vapor adicional para hacerse cargo de un caudal de vapor comparativamente grande. Esta es una opción muy usada cuando la presión de vapor requerida es baja, o su temperatura está cerca de la temperatura de salida del fluido calentado.

Si añadimos una conexión extra, evitamos la opción de una unidad de mayor tamaño con conexiones mayores. Consecuentemente, el sobredimensionado, y el incremento de coste que implica, es eludido.

Reducción de la presión de vapor

Cuando la temperatura de saturación del vapor es más alta que la temperatura de salida del medio calentado, el sobredimensionamiento térmico indeseado puede evitarse reduciendo la presión de entrada de vapor con una válvula reductora de presión.

También se necesita la reducción de la presión de vapor cuando el medio de calentamiento utilizado es vapor saturado a alta presión, y el tipo idóneo de intercambiador de calor es un intercambiador de placas con juntas. Con la reducción de la presión de vapor conseguimos que la temperatura de vapor disminuya y el diseño del intercambiador esté en los límites de temperatura de diseño de las juntas.

Por ejemplo, un vapor saturado 98% seco, a 16 bar r, y 204oC, se reduce a 3 bar, siendo la temperatura resultante de 150oC. Hay que tener en cuenta que la presión del vapor saturado dará como consecuencia un pequeño aumento de la temperatura.

Calentamiento y subenfriamiento de condensado en una unidad

A causa del alto rendimiento térmico de los intercambiadores de calor de placas, a veces es posible calentar un fluido secundario y subenfriar el condensado resultante en una misma unidad. Esto solo se puede utilizar si se aplica el criterio de control de condensado primario con válvula de control de dos vías.

Otra condición, es que la temperatura de entrada del fluido a calentar sea menor en 10oC como mínimo a la temperatura deseada de salida del condensado. La gran ventaja de calentar y subenfriar en una unidad, es que no son necesarias las inversiones en tanques de revaporizado y subenfriadores separados.

Para conocer las aplicaciones de los intercambiadores de calor de placas enteramente soldados, suscríbete al Newsletter de Vapor para La Industria, un recurso que te servirá para recibir más contenido sobre las nuevas tendencias del vapor industrial, con artículos como las normativas para el uso del vapor en el sector alimentación y bebidas.

Comparación entre el intercambiador de calor de placas para vapor y el intercambiador de carcasa y tubos

Comparación entre el intercambiador de calor de placas para vapor y el intercambiador de carcasa y tubos