La calidad del vapor en la industria de alimentación y bebidas es una de las principales preocupaciones de los ingenieros del sector. Conoce los riesgos.

La calidad del vapor en la industria de alimentación y bebidas es una de las principales preocupaciones de los ingenieros del sector. Ellos normalmente ven el vapor como el método ideal de esterilización; pero si algo se filtra (cosa que suele suceder con el vapor culinario que conocemos dentro de la industria de alimentos y bebidas), ¿quiere esto decir que automáticamente esté limpio?

La respuesta a esta pregunta es una rotundo “¡no!”. El vapor que normalmente se utiliza para la inyección directa se pasa a través de un filtro que sólo elimina el 95% de las partículas mayores de 2 micrones. Esto deja potencialmente el 5% de las partículas más grandes que dos micrones, así como aquellas más pequeñas de ese tamaño, lo que puede afectar significativamente el producto final.

Afecta la calidad, el sabor y el color

El primer agente que afecta la calidad del vapor en la industria de alimentación y bebidas, proviene del 5% de las partículas más grandes que 2 micrones que en principio puede no parecer mucho, pero es suficiente para afectar tanto el sabor como el color de los alimentos y bebidas. Con los fabricantes vinculados legalmente para asegurar que la calidad de sus productos finales se mantenga en todo momento, cualquier desvío implica el riesgo de que se impongan sanciones a la empresa.

Contaminación

Otro agente que afecta la calidad del vapor en la industria de alimentación es sin lugar a dudas la contaminación. Aunque un filtro de acero inoxidable de 5 micrones removerá partículas, no está diseñado para eliminar los aditivos del hervido o los volátiles que potencialmente puedan contaminar el producto final.

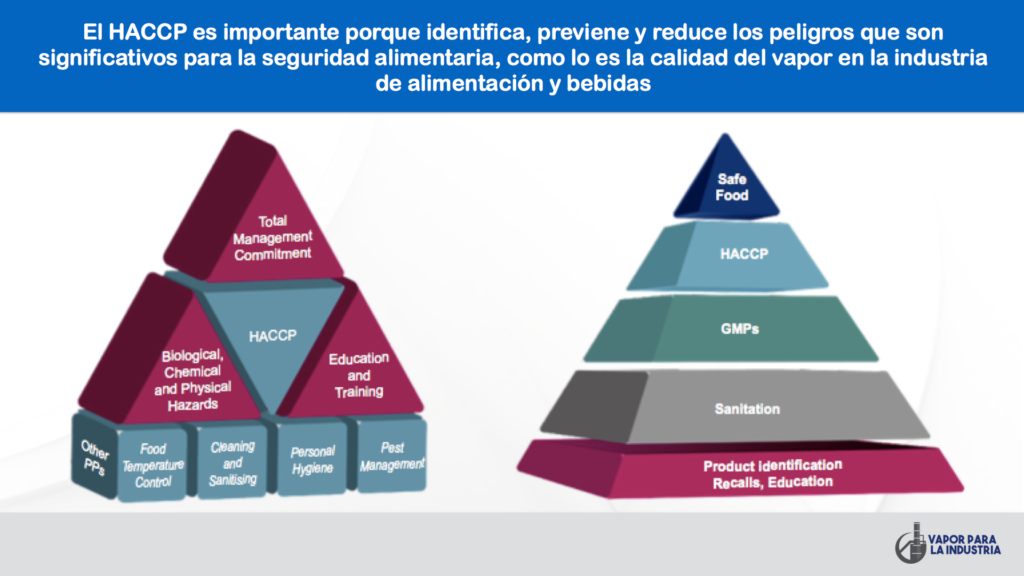

Como la contaminación generalmente tiene un impacto negativo sobre la calidad de los alimentos y puede significar un riesgo para la salud humana, las empresas necesitan introducir medidas para minimizar o eliminar los contaminantes de sus alimentos. Si están presentes por encima de ciertos niveles, estas sustancias pueden significar una amenaza para la salud humana. Al utilizar un enfoque basado en los riesgos, como el sistema de evaluación de riesgos denominado Análisis de Peligros y de Control de Puntos Críticos (HACCP por sus siglas en inglés), se protege a la empresa y permite tener en cuenta la calidad y pureza del vapor que está en contacto directo, durante todo el proceso.

Midiendo la incertidumbre

La falta de un proceso establecido de vapor limpio en la industria de alimentaciónsignifica la ausencia de unos criterios comunes y uniformes en los métodos de análisis, y de la aplicación e interpretación de procedimientos de muestreo comunes. Sin éstos, el personal termina haciendo sus propios (y diferentes) juicios sobre si un determinado lote cumple o no con las especificaciones del producto – una variación conocida como la incertidumbre de las medidas – en la ausencia de la imposición de una legislación.

Cierre

Otro caso en el que la calidad del vapor en la industria de alimentación y bebidas ejerce un papel importante. En los casos más extremos, las empresas que suministran productos peligrosos o contaminados para el consumo pueden correr el riesgo de ser acusados por un oficial de salud ambiental. El departamento de salud ambiental de las autoridades locales ayuda con la inspección, asegura el cumplimiento y toma acciones cuando es necesario. Naturalmente, todos los procesos de una empresa deben asegurar que la comida que proporcionan al mercado es segura para ser consumida y que no contiene contaminantes que puedan amenazar la salud humana.

Manteniendo la higiene para una mejor calidad del vapor en la industria de alimentación

La buena higiene alimentaria requiere el control de las bacterias dañinas que, si no se controlan, pueden causar enfermedades serias. En definitiva, las empresas deben seguir las directrices relevantes y obedecer la ley para reducir el riesgo de intoxicación alimentaria y proteger su reputación.

Hay cuatro áreas predominantes a tener en cuenta cuando se trata de mantener la higiene y prevenir los problemas de seguridad alimentaria. También conocidos en inglés como “las cuatro C”, los principios incluyen la Contaminación cruzada, Limpieza, Cocina y Enfriamiento —sin embargo, ésta última es la menos relevante en el caso del vapor limpio.

- Contaminación cruzada: Siendo una de las causas más comunes de intoxicación alimentaria, la contaminación cruzada puede ocurrir en cualquiera de las múltiples etapas durante un proceso, como en los intercambiadores de calor de placas, en la condensación, o en el paso por la caldera. Las compañías que fabrican o procesan comida necesitan saber exactamente cómo evitar la contaminación cruzada para poder adherirse a los principios de HACCP y eliminar el riesgo.

- Limpieza: Tanto la limpieza en el sitio (CIP, por sus siglas en inglés) como la esterilización en el sitio (SIP, por sus siglas en inglés) son absolutamente vitales para eliminar cualquier traza de bacterias en el equipo y las superficies.

- Cocina: Una cocina concienzuda puede matar los microorganismos potencialmente peligrosos en la comida, pero el riesgo de contaminación bacteriana por un fallo en el proceso de cocción puede ser aún más mitigado —e incluso eliminado— mediante el uso de un vapor limpio. Mientras que la inyección de vapor será el método de cocción preferido para la mayoría, el vapor de planta o culinario es a menudo demasiado húmedo, lo que limita la capacidad de transferencia de calor e implica el riesgo de contaminación por los químicos de tratamiento de aguas.

HACCP: La consistencia es la clave

Aquellos que trabajan en la industria alimentaria suelen estar muy familiarizados con el concepto de HACCP y el importante papel que juega en la mejora de la seguridad alimentaria. Menos familiar resulta la idea de que el vapor debe seguir un enfoque basado en el HACCP. Esto es en sí mismo una de las principales cuestiones para la industria de procesamiento de alimentos.

El HACCP es importante porque identifica, previene y reduce los peligros que son significativos para la seguridad alimentaria, como lo es la calidad del vapor en la industria de alimentación y bebidas. Al potenciar que las empresas controlen y gestionen mejor los principales riesgos y contaminantes alimentarios, la industria será mucho más transparente y podrá decir a los consumidores que sus productos alcanzan los estándares necesarios y que por lo tanto son seguros.

La administración de alimentos y medicamentos (FDA, por sus siglas en inglés) está poniendo cada vez más énfasis en el uso de un plan de seguridad alimentaria, que se empieza a ver como un enfoque “HACCP mejorado” para garantizar la seguridad de los alimentos. Este marco es cada vez en mayor grado un requisito legal para los principales distribuidores a escala global que, junto con los fabricantes, son responsables de garantizar la seguridad y la calidad de los productos que venden.

Lejos quedaron los días en los que se esperaba que el departamento de Control de Calidad supervisara la gestión de los peligros potenciales dentro de una planta. El HACCP ahora implica que se tiene que aplicar consistentemente por todos en general.

Un enfoque recomendado para aplicar el HACCP incluye los siguientes pasos:

- Identificar todos los peligros potenciales y las posibles fuentes de contaminación que surjan del uso de un grado inapropiado de vapor. Evaluar cualquier riesgo asociado con la “contaminación” del producto, por ejemplo, los peligros sanitarios potenciales.

- Determinar la calidad y seguridad de la fuente de agua fría para la caldera (potable, de red o de pozo).

- Determinar los niveles, los tipos y los límites críticos de los químicos utilizados.

- Diseñar y adaptar un régimen efectivo de monitorización de la calidad del vapor.

Si quiere saber más sobre cómo garantizar la calidad del vapor en la industria de alimentación y bebidas, así como mantenerse informado acerca de los equipos para recuperar condensado en plantas de vapor industrial y otros temas, suscríbase al Newsletter de Vapor para la Industria, donde encontrará información actualizada para ingenieros responsables de plantas e instalaciones de vapor.

Vapor limpio en empresas de alimentación y bebidas

Vapor limpio en empresas de alimentación y bebidas

Deja una respuesta