Los sólidos en suspensión pueden mantenerse en suspensión siempre que el agua de caldera esté agitada, pero en cuanto se para la agitación, precipitarán a la parte inferior de la caldera. Si no se retiran, se acumularán y, después de un tiempo, impedirán la transferencia de calor por los tubos de la caldera, se recalentarán e incluso podrían dañarse.

El método recomendado para retirar este lodo es haciendo unas descargas breves y súbitas usando una válvula de paso grande en el fondo de la caldera. El objetivo es permitir a los lodos tiempo para redistribuirse con el propósito de que se pueda retirar una mayor cantidad el la siguiente purga de fondo.

Para esta razón, una purga de solo cuatro segundos cada ocho horas es mucho más eficaz que una purga de doce segundos durante el período del primer turno de ocho horas y luego cero durante el resto del día.

El agua de la purga pasará a un foso de purga recubierto de ladrillos encajado bajo tierra, o un tanque de purga metálico en la superficie. El tamaño del tanque dependerá del caudal de agua de purga y del revaporizado que entra en el tanque cuando abre la válvula de purga.

Las principales influencias en la tasa de purga son:

- La presión de caldera.

- El tamaño de la línea de purga.

- La longitud de la línea de purga entre la caldera y el tanque de purga.

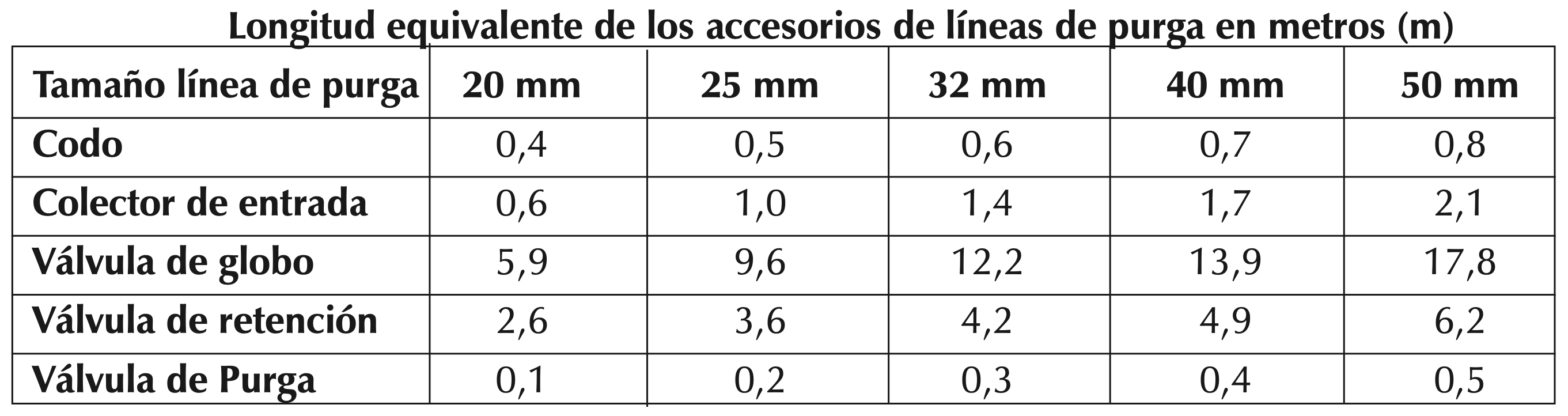

En la práctica, una línea de purga con una longitud mínima de 7,5 metros es razonable, y la mayoría de los tanques de purga están dimensionados sobre esta base. Las líneas de purga tendrán codos, válvulas de retención y la válvula de purga en sí; y estos accesorios incrementarán el salto de presión a lo largo de la línea de purga. Pueden ser pensados en en relación con un “Cuerpo derecho equivalente de tubo”, y pueden ser añadidos a la duración de tubo para dar un cuerpo equivalente en conjunto. La siguiente tabla da los largos equivalentes de válvulas varias y accesorios:

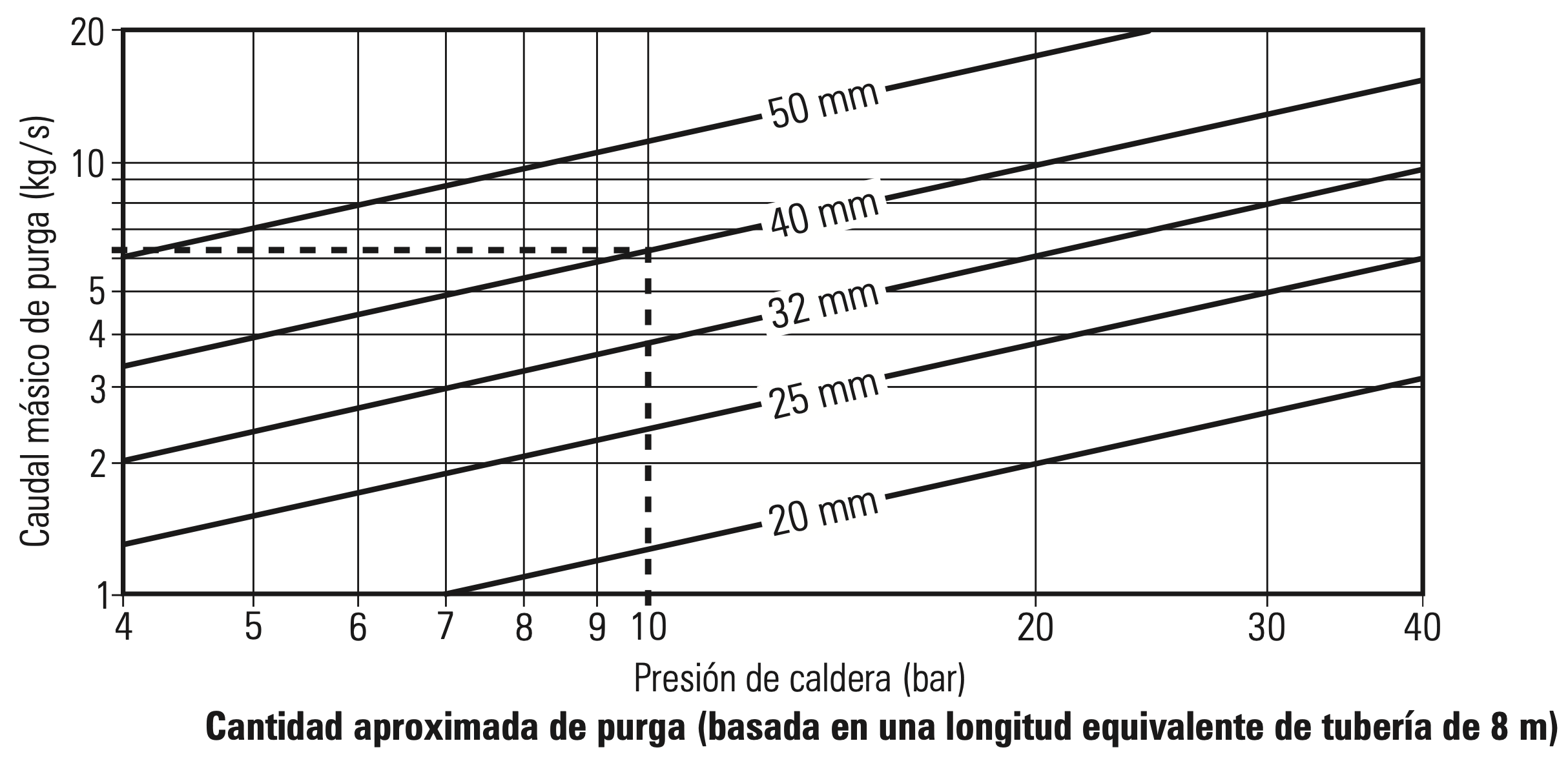

En el caso improbable que la longitud equivalente total sea menor a 7,5 metros, el tanque deberá dimensionarse sobre un caudal más alto. En estos casos, multiplicar la presión de caldera por 1,15 para calcular la tasa de purga de la siguiente figura. En este gráfico se pueden ver las líneas de purga de más de 7,5 metros.

Para una presión de caldera de 10 bar r, se ha calculado una longitud equivalente de 10 metro para una línea de purga de 40 milímetros, por consiguiente, la tasa de purga es de 6,2 kg/s:

Hay dos factores importantes que identificar en la purga de fondo:

- Contenido de energía de purga. El contenido de energía en el agua que se está purgando es la entalpia de líquido del agua a la temperatura de saturación a la presión de caldera. En el ejemplo anterior, la presión de caldera es de 10 bar r, y de las tablas de vapor, hf es 782 kJ/kg. Así que la tasa a la que se librará la energía de la caldera será: 782 kJ/kg x 6,2 kg/s = 4,85 MW

- Cambio en el volumen. Durante un período de purga de tres segundos, la cantidad del agua purgada será: 6,2 kg/s x 3 segundos = 18,6 kg. El volumen de los 18,6 kg de agua purgada es: 18,6 kg x 0,001 m3/kg = 0,018 6 m3.

De los cálculos de revaporizado, 16% del agua a 10 bar r y a temperatura de saturación se revaporizará cuando la presión se reduzca a la atmosférica. El vapor a presión atmosférica tiene un volumen considerablemente más grande que el agua y cada kilogramo ocupa 1,673 m3 de espacio.

El volumen de revaporizado resultante de los 18,6 kg de agua de caldera será: (18,6 kg x 16%) x 1,673 m3/kg = 4,98 m3. Por comparación, el volumen del agua, se reduce a: (18,6 kg x 84%) x 0,001 m3/kg = 0,0156 m3.

Un caudal de energía tan alto y el enorme cambio en el volumen entre aguas arriba y aguas abajo de la válvula de purga, significa que se desarrollarán fuerzas de reacción sustanciales, y que la purga de caldera debe ser manejada de una manera segura.

En cuanto a la normativa y guías de orientación para la purga de fondo, cada país debe confirmar las normativas locales, pero siempre se debe hacer hincapié en la importancia de:

- El sentido común.

- Las buenas prácticas de ingeniería y de instalación.

- Seguridad.

En todos los casos, es importante asegurar que haya un aislamiento adecuado para los propósitos de mantenimiento y para evitar el flujo inverso. La instalación de equipos de control de TDS en las plantas con varias calderas debe incluir una válvula de retención y una válvula de interrupción para prevenir que la presión/flujo pase de una caldera a otra.

Esto es especialmente importante cuando una caldera está parada, ya que la válvula de control de TDS puede no estar diseñada para cerrar contra una presión aguas abajo. Las buenas prácticas de ingeniería tomarán en cuenta lo que ocurriría si la válvula de control estuviera pasando siempre agua o vapor. En el peor de los casos, la falta de una válvula de retención y una válvula de interrupción pueden poner en peligro al personal que esté trabajando en una caldera parada.

Ya que te interesa saber más acerca de la purga de fondo y control de calderas te invitamos a conocer más beneficios de un control de TDS automático en la caldera, así como también a suscribirte al newsletter especializado en sistemas de vapor industrial, un recurso que te servirá para recibir más contenido sobre las nuevas tendencias del vapor.

Recuperación de calor usando intercambiadores para sistemas de vapor

Recuperación de calor usando intercambiadores para sistemas de vapor

Excelente.!!