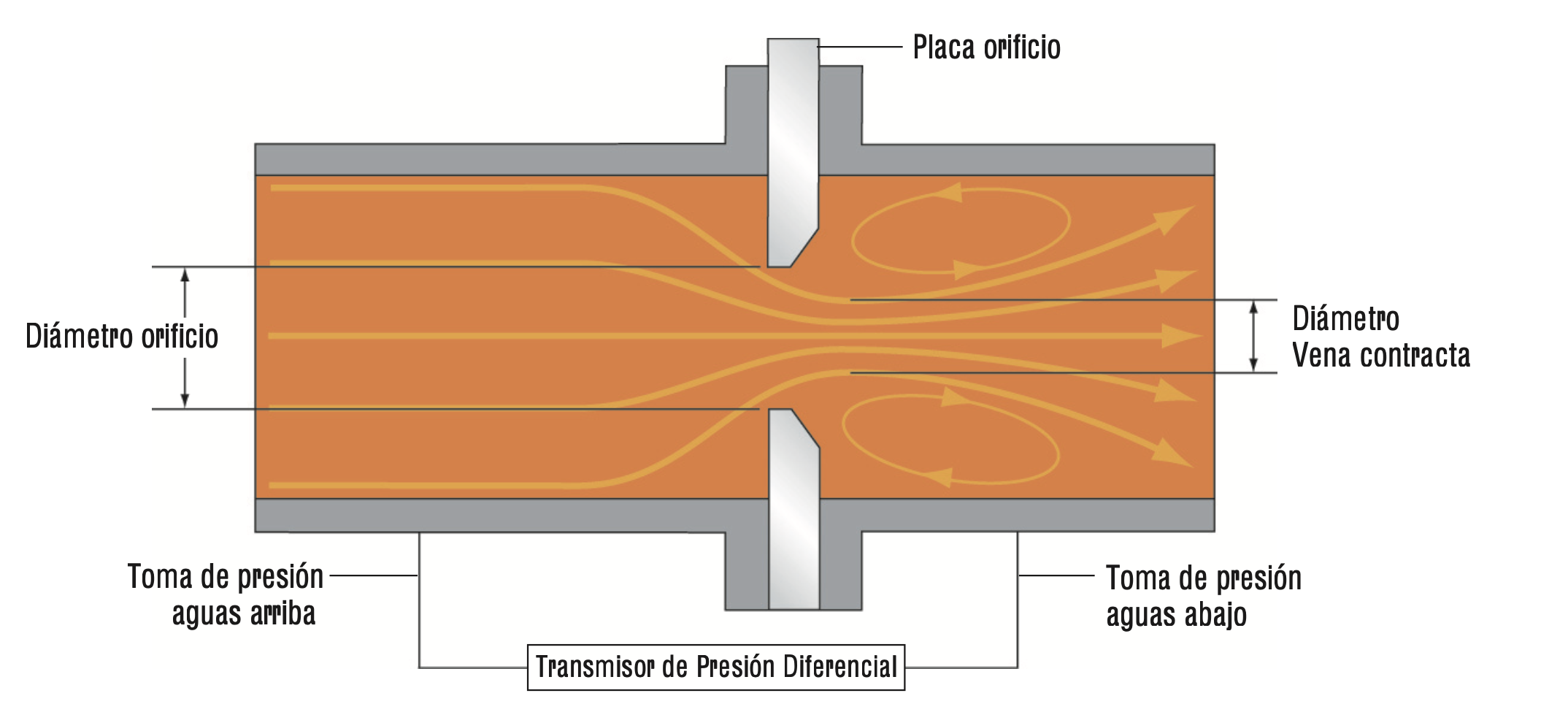

Los medidores de caudal de placa orificio pertenece al grupo de caudalímetros por pérdida de carga o de presión diferencial. Se trata sencillamente de pasar un fluido a través de una restricción y se lee la presión diferencial a través de la restricción.

Basado en el teorema de Bernoulli aplicado en medidor de placa orificio para vapor, la relación entre la velocidad del fluido pasando a través del orificio es proporcional a la raíz cuadrada de la pérdida de presión a través de ella. Otros de este grupo son los Venturi y toberas.

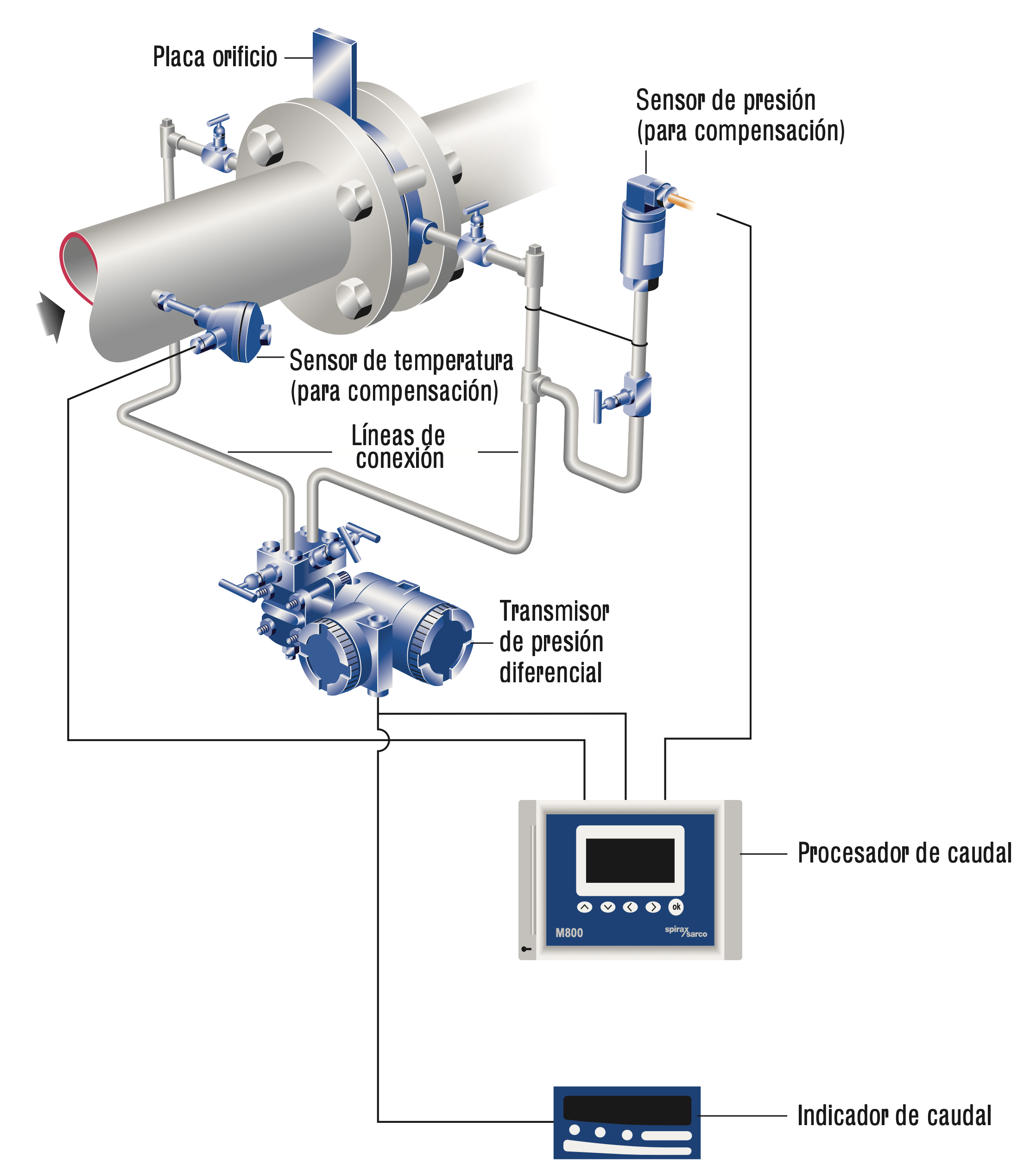

En los medidores de caudal de placa orificio la restricción tiene forma de placa con un orificio concéntrico con la tubería. Se le conoce como el elemento primario. Para medir la presión diferencial, deben conectarse líneas de impulso desde las tomas de presión aguas arriba y aguas abajo a un dispositivo secundario conocido como un Transmisor DP (de presión diferencial).

Del Transmisor DP, la información puede pasar a un sencillo indicador de caudal o a un procesador de caudal junto con la información de temperatura y/o presión, que permite al sistema compensar por los cambios en la densidad del fluido. En líneas horizontales por las cuales fluye vapor, se puede acumular agua (o condensado) aguas arriba del orificio.

Para evitar esto, debe haber un orificio de drenaje en la base de la placa. Debe tomarse en cuenta el efecto de este orificio cuando se determinan las dimensiones de la placa orificio. La instalación correcta es esencial y la aplicación de placa orificio para mediciones de caudal está documentada en la Normativa Internacional ISO 5167.

Instalación de los medidores de caudal de placa orificio

Algunos de los puntos más importantes de ISO 5167 se analizan a continuación:

- Tomas de presión. Son tuberías de pequeño diámetro (llamadas también líneas de impulso) que conectan las tomas de presión aguas arriba y aguas abajo de la placa de orificio a un transmisor de presión diferencial. La ubicación de las tomas de presión puede variar. Los lugares más comunes son:

-

-

- Desde las bridas (o el porta placa) que contiene la placa orificio como se muestra en la figura anterior. Esto es práctico, pero hay que tener cuidado cuando las tomas están en la parte inferior de la tubería, ya que pueden llegar a obstruirse.

- Un diámetro de tubería en el lado de aguas arriba y 0,5 x diámetro de tubería en el lado de aguas abajo. Esto es menos práctico, pero potencialmente más preciso ya que se mide su mayor presión diferencial que está en la vena contracta y esta se produce en esta posición.

-

- Tomas en las esquinas de la placa. Estas se utilizan generalmente en los medidores de caudal de placa orificio más pequeñas en las que hay restricción de espacio, significa que las tomas en las bridas son difíciles de fabricar. Por lo general, se usan cuando el diámetro de la tubería es de DN50 o menor. Desde el transmisor de presión diferencial se puede enviar la información a un indicador de caudal o a un procesador de caudal, junto con los datos de temperatura y/o presión, para proporcionar compensación de densidad.

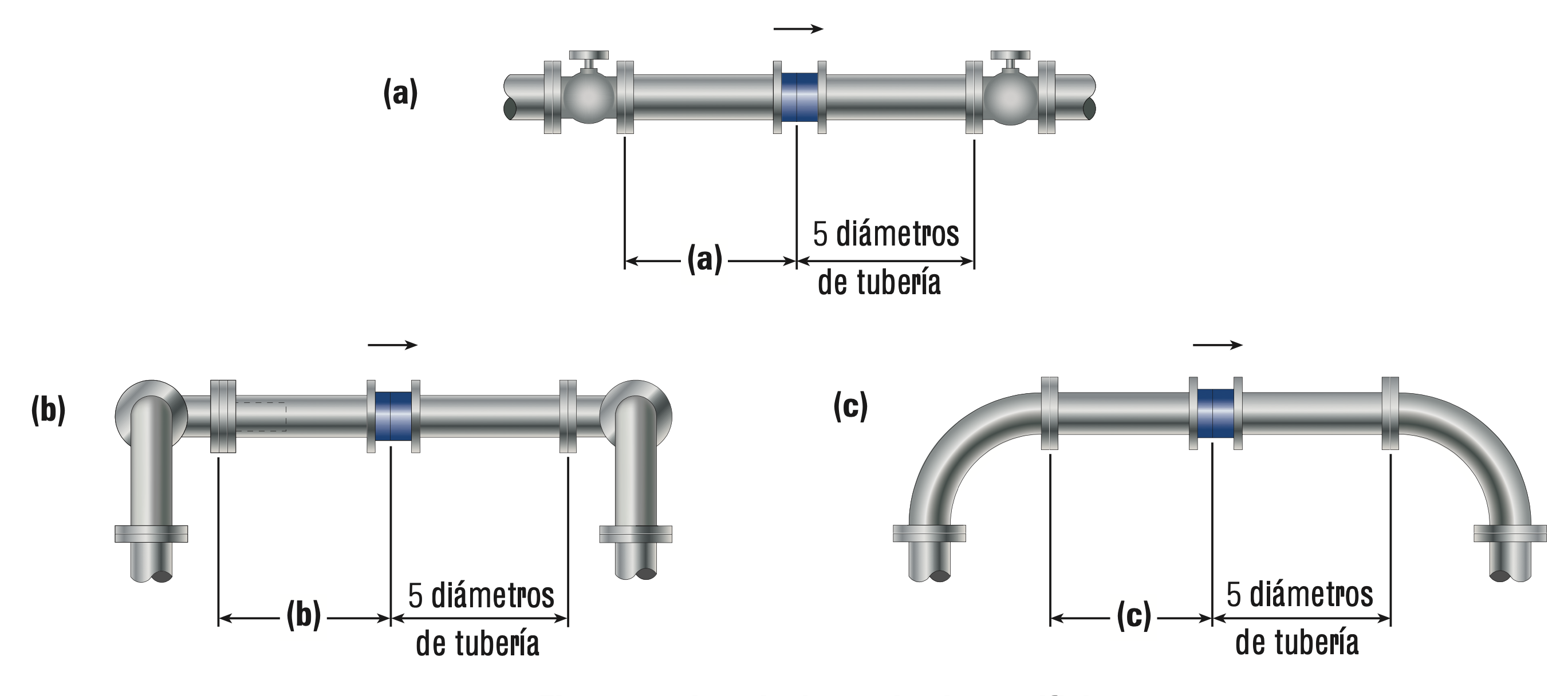

- Tuberías. El requisito mínimo es de cinco diámetros de tubería recta aguas abajo de la placa de orificio, para reducir los efectos de perturbaciones causadas por la tubería. Una serie de factores afectan al número requerido de tramos rectos de tubería aguas arriba de la placa orificio:

-

-

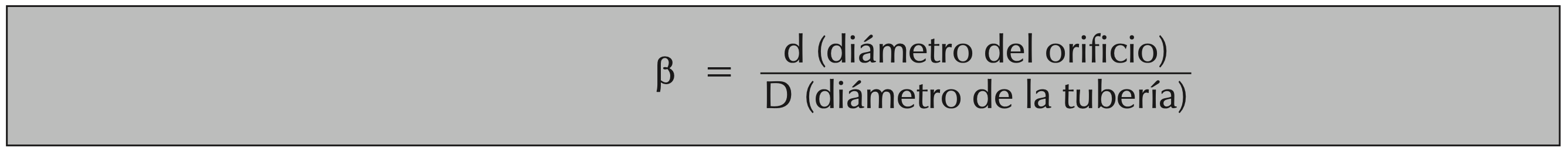

- La relación ß (relación de diámetros) es la relación entre el diámetro del orificio de la placa y el diámetro interno de la tubería, tal como se muestra en al siguiente ecuación, y tendría un valor de típico 0,7:

-

-

-

- La naturaleza y la geometría de la obstrucción anterior. En la siguiente figura se muestran algunos ejemplos de obstrucción:

-

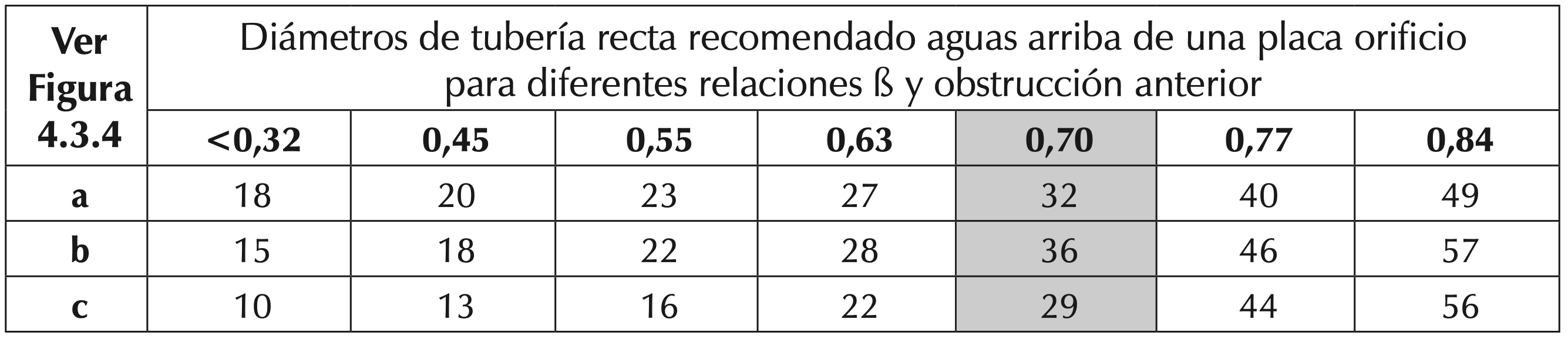

La siguiente tabla junta la relación ß y la geometría de la tubería para recomendar el número de diámetros de tramos rectos necesarios para las configuraciones mostradas en la figura anterior. En situaciones difíciles, se pueden usar enderezadores de vena.

Ventajas de los medidores de caudal de placa orificio

- Sencillo y robusto,

- Buena precisión,

- Bajo coste, y

- No necesita calibración o recalibración siempre que los cálculos, tolerancias e instalación cumplan con la ISO 5167.

Inconvenientes de los medidores de caudal de placa orificio

- El rango está limitado 4:1 o 5:1 por la relación de raíz cuadrada entre el caudal y caída de presión.

- Se pueden deformar con los golpes de ariete y pueden bloquear en un sistema mal diseñado o instalado.

- El borde cuadrado del orificio puede desgastarse, especialmente si el vapor tiene agua, y puede alterar las características del orificio afectando la precisión. Por consiguiente, es necesario inspeccionar y reemplazar regularmente para asegurar la fiabilidad y precisión.

- Para una instalación correcta deberemos tener un tramo de longitud mínima equivalente a de 10 diámetros de tubería aguas arriba y 5 aguas abajo, rectos sin restricciones para asegurar la fiabilidad y precisión. En la práctica esto puede ser difícil de lograr en plantas compactas. Consideremos un sistema que usa tuberías de 100 mm, la relación ß es 0,7, y la disposición similar a la mostrada en la figura 4.3.4 (b):

Longitud requerida de tuberías aguas arriba = 36 x 0,1 m = 3,6 m

Longitud requerida de tuberías aguas abajo = 5 x 0,1 m = 0,5 m

Total de tramos rectos requeridos = 36 + 0,5 m = 4,1 m

Aplicaciones típicas de los medidores de caudal de placa orificio

- En aplicaciones en las que el caudal permanece dentro de un rango entre 4:1 y 5:1. Esto puede incluir una sala de calderas y aplicaciones en las que el vapor se suministra a muchas plantas, algunas en linea, otras fuera de linea, pero el caudal total esta dentro del rango.

Ya que estás interesado en medidores de caudal de placa orificio, te invitamos a conocer el efecto de la presión del transmisor diferencial en la incertidumbre durante medición de caudal de placa orificio, así como también a suscribirte al Newsletter de Vapor para La Industria, un recurso que te servirá para recibir más contenido sobre las nuevas tendencias del vapor industrial, como el medir el caudal de vapor con el caudalímetro adecuado incrementa la eficiencia de la planta.

Uso de ultrasonidos para medir caudales en tuberías en sistemas de vapor

Uso de ultrasonidos para medir caudales en tuberías en sistemas de vapor