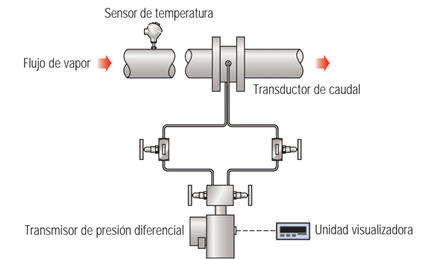

La medición precisa del consumo de vapor es esencial en la gestión eficiente de una planta. Un medidor de caudal de vapor ofrece una forma directa de medir el consumo, permitiendo el seguimiento de planes de ahorro energético y la comparación de la eficacia entre elementos de la planta.

Además, este enfoque posibilita el cálculo preciso del costo del vapor como materia prima en cada etapa del proceso de producción, brindando una visión detallada de los costos asociados a cada línea de producto.

Si bien en casos raros un medidor puede no ser adecuado, es crucial considerar la presión de vapor y otros factores de calibración para obtener mediciones precisas y garantizar la eficiencia en la gestión del vapor.

Medición Precisa del Consumo de Vapor con Bomba de Condensado

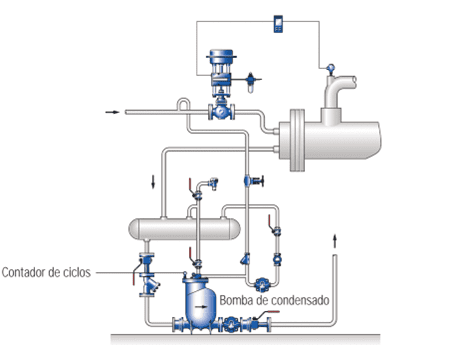

Una alternativa menos precisa pero efectiva para calcular el consumo de vapor es incorporar un contador de ciclos en una bomba de desplazamiento positivo que se utiliza para evacuar el condensado del proceso. Este dispositivo registra cada ciclo de descarga y, al estimar la capacidad de cada ciclo, se puede calcular la cantidad de vapor condensado en un período específico.

Para automatizar este proceso, se puede utilizar un monitor electrónico de bombeo, que convierte la bomba en un medidor de condensado. Este monitor puede proporcionar lecturas locales o transmitir datos digitales a un sistema central de control. Es importante considerar las posibles pérdidas por revaporización si la bomba está drenando a un receptor atmosférico.

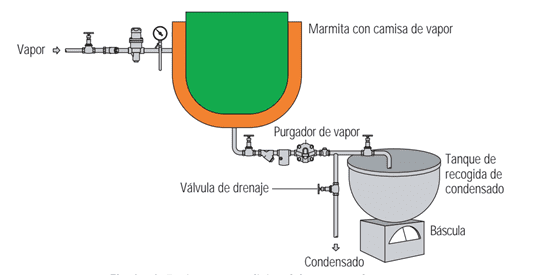

Otra forma precisa de medir el consumo de vapor es mediante la medición de la masa de condensado recogida en un barril durante un período definido. Este enfoque ofrece mayor precisión en comparación con los cálculos teóricos, siempre que las pérdidas por revaporización sean mínimas. Es aplicable tanto en configuraciones estáticas como dinámicas, pero no es adecuado para situaciones de inyección directa de vapor, procesos de humidificación o esterilización, donde la recolección de condensado no es factible.

La imagen adjunta muestra un ejemplo de cómo se implementa este método en una marmita con camisa de vapor. Aunque en la figura se utiliza un barril vacío y una báscula, en instalaciones más pequeñas se puede emplear una balanza y un cubo para obtener mediciones aún más precisas. Este enfoque es fácil de instalar y garantiza resultados exactos en la medición del consumo de vapor.

Primero se pesa el barril con una cantidad suficiente de agua fría. Después se suministra vapor a la planta y el condensado se descarga por debajo del nivel de agua en el barril para que se condense el revaporizado que pueda haber. Observando el aumento de peso con el tiempo, se puede determinar el consumo medio de vapor.

Aunque este método obtenemos una tasa media de consumo de vapor, si se observa el peso de condensado a intervalos regulares durante la prueba, se pueden calcular las tasas de consumo de vapor correspondientes. Cualquier pico obvio será evidente y se podra considerar a la hora de decidir sobre la capacidad de los equipos asociados. Es importante tener en cuenta que esta prueba se lleva a cabo cuando la descarga de condensado proviene de un sistema atmosférico. Si la prueba se utiliza para cuantificar el consumo de vapor en una planta en la que haya una contrapresión en la línea de condensado, la capacidad del purgador debe estar relacionada con la presión diferencial esperada.

También se debe tener cuidado para asegurar que sólo se mide condensado producido durante la realización de la prueba. En el caso de la marmita, sería conveniente drenar completamente la camisa a través de la válvula de drenaje antes de comenzar la prueba.

Al final, drenar la camisa de nuevo y añadir este condensado al contenedor antes de pesar. La prueba debe realizarse durante el mayor tiempo posible con el fin de reducir el efecto de los errores de medición. Se recomienda realizar tres pruebas en condiciones similares y hacer un promedio de los resultados con el fin de obtener una respuesta fiable. Descartar cualquier resultado que sea muy diferente de los otros y, si fuese necesario, hacer más pruebas.

Si el sistema de retorno incluye un depósito de recogida (receptor) y una bomba, sería posible detener la bomba durante un tiempo y medir el volumen de condensado por inmersión de una varilla en el tanque antes y después de un período de prueba. Hay que tener cuidado en este caso, sobre todo si el cambio de nivel es pequeño o si se producen pérdidas por revaporizado.

CONTENIDO ÚTIL – MÉTODOS DE CÁLCULO DE CONSUMO DE VAPOR PARA PLANTAS INDUSTRIALES

Claves para una Medición Precisa del Consumo de Vapor y Eficiencia Energética en Plantas Industriales

En el contexto de la medición del consumo de vapor para mejorar la eficiencia energética, es esencial comprender la información proporcionada por las placas de potencia térmica en algunos elementos de la planta. Si bien estas cifras son valiosas, pueden resultar engañosas si no se consideran ciertos factores clave.

Estas especificaciones de potencia térmica suelen indicar la capacidad de elevar la temperatura de un fluido secundario, como aire o agua, utilizando vapor de agua a una presión específica. A menudo, se establecen con honestidad y consideran un margen razonable debido al ensuciamiento de la superficie de transferencia de calor.

Es fundamental comprender que cualquier cambio en los factores involucrados puede afectar la potencia térmica y, en consecuencia, el consumo de vapor. Por ejemplo, si el fluido secundario tiene una temperatura más baja de lo especificado, la demanda de vapor aumentará. Del mismo modo, si el vapor se encuentra a una presión inferior a la especificada, la capacidad de transferencia de calor disminuirá.

Afortunadamente, la medición de la temperatura y la presión es relativamente sencilla y permite realizar correcciones adecuadas. Sin embargo, medir caudales de aire, agua y otros fluidos puede ser más complicado y propenso a errores. Además, factores como el deslizamiento de la correa de un ventilador no detectado o el desgaste del impulsor de una bomba pueden generar discrepancias, ya que estas situaciones pueden provocar caudales superiores a los valores de diseño previstos.

Un error común radica en asumir que la potencia indicada por el fabricante coincide con la carga térmica real. Aunque un intercambiador de calor pueda alcanzar o superar cierta potencia, la carga real conectada suele ser solo una fracción de esa capacidad.

La información sobre la potencia térmica de la planta es valiosa, pero debe utilizarse con precaución al relacionarla con la carga térmica real. La medición precisa de todos los parámetros involucrados es esencial para una gestión eficiente del consumo de vapor y la mejora de la eficiencia energética.

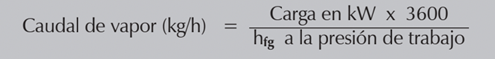

Si la carga se indica en kW y se suministra la presión de vapor indicada en la placa, el caudal de vapor se podrá determinar como se muestra en la Ecuación:

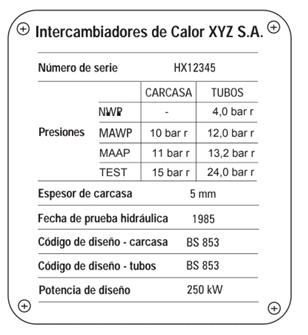

Para comprender mejor la información de la potencia térmica, a continuación se muestra una placa característica típica de un intercambiador de calor:

Nuevo Intercambiador de Calor Spirax Sarco EVC

Nuevo Intercambiador de Calor Spirax Sarco EVC

gracias por la información y la explicación