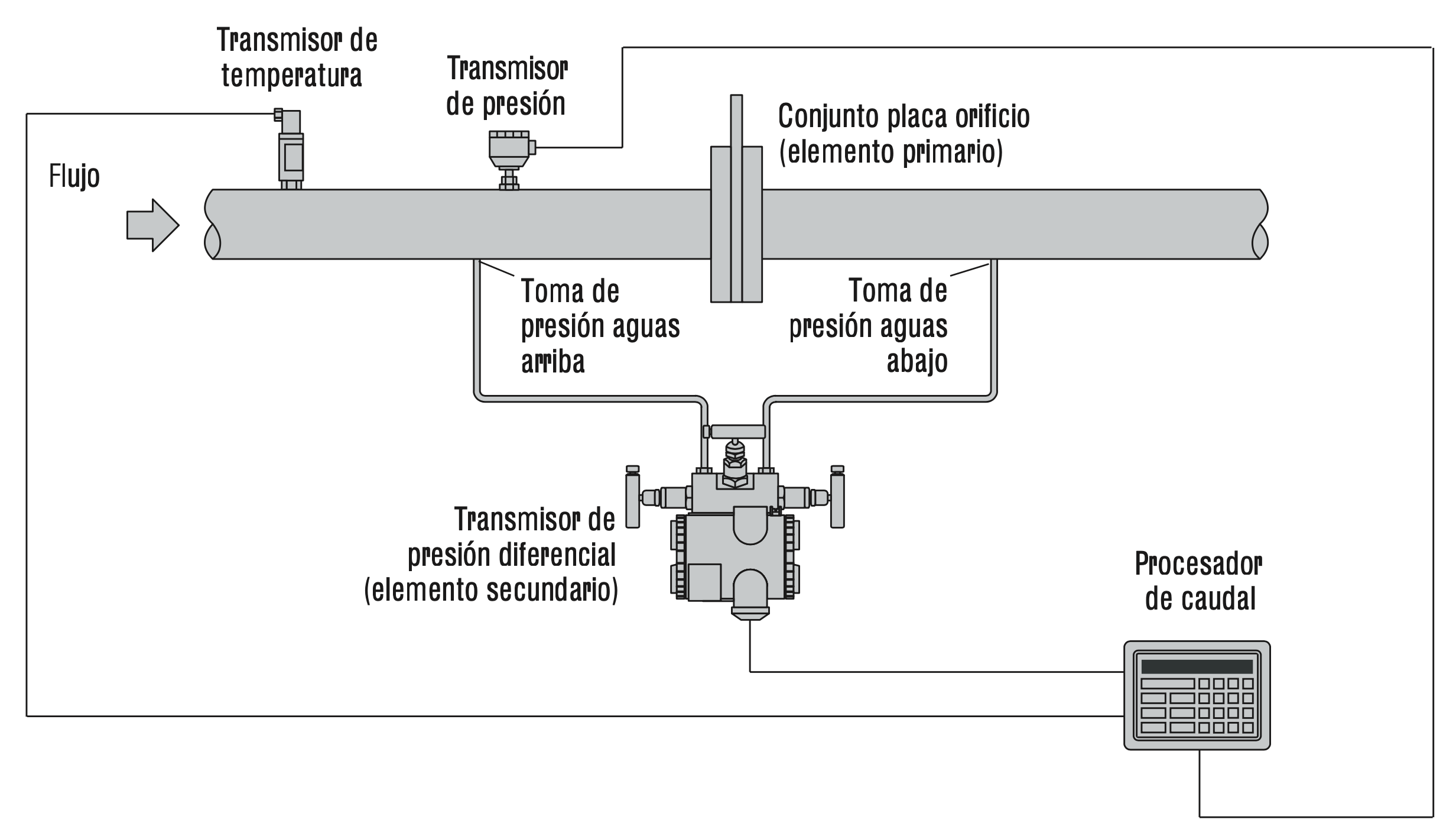

Antes de entrar en la medición de caudal de vapor con transmisores de presión diferencial hay que tener en cuenta que un caudalímetro consta de dos partes:

- 1. El elemento “primario” o la unidad de tubería, por ejemplo una placa orificio, colocada en el paso del vapor.

- 2. El elemento “secundario” que convierte las señales a una forma utilizable.

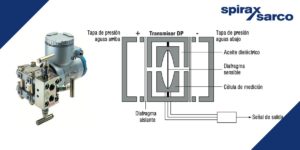

Además, habrá un tipo de procesador electrónico que pueda recibir, procesar y visualizar la información que requiere el usuario. Este procesador también puede recibir señales de presión y/o densidad para poder realizar compensación por densidad. La siguiente figura muestra un esquema de un sistema típico:

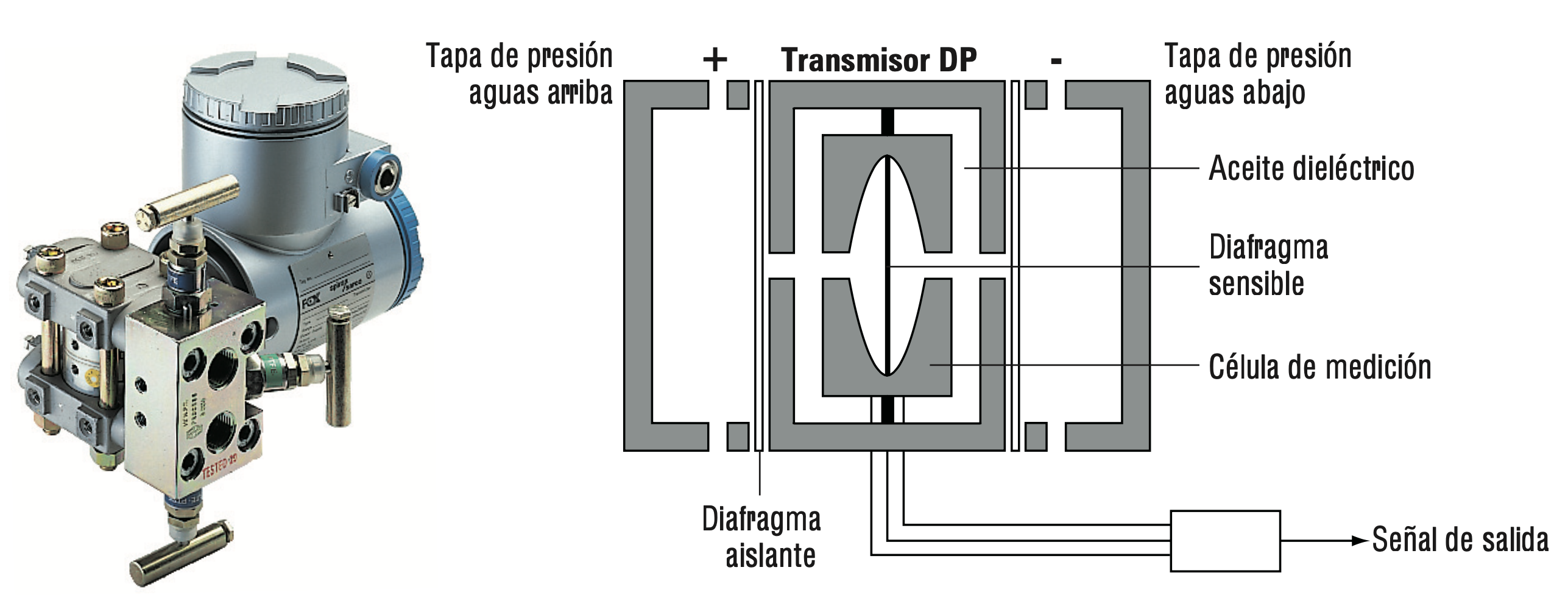

Un transmisor DP típico es un dispositivo de capacitancia eléctrica que funciona aplicando la presión diferencial producida por el elemento primario a través de un diafragma que está sumergido en un aceite dieléctrico, a cada lado del diafragma hay placas estacionarias. El movimiento del diafragma producido por la presión diferencial cambia la separación entre las placas y hace variar la capacitancia eléctrica del transmisor, que a su vez hace cambiar la señal de salida eléctrica.

El movimiento del diafragma es directamente proporcional a la diferencia de presión. La señal de salida del transmisor se alimenta a un circuito electrónico que lo amplifica y rectifica para producir una señal analógica 4-20 mA cc. La señal se puede transmitir a una variedad de instrumentos para:

- Proporcionar una lectura del caudal.

- Usar con otros datos para formar parte de una señal de control.

Lo sofisticado del instrumento dependerá del tipo de información que requiera el usuario.

Medición de caudal de vapor con transmisores de presión diferencial avanzados

Con los adelantos en la microelectrónica y la búsqueda de sistemas de control más sofisticados, se han desarrollado transmisores de presión diferencial avanzados. Además de sus funciones básicas de medición de presión diferencial, se pueden conseguir transmisores que:

- Puedan indicar la presión real (a diferencia de la diferencial).

- Tengan capacidad de comunicaciones, por ejemplo HART® o Fieldbus.

- Tengan funciones de autocomprobación o diagnóstico.

- Tengan una inteligencia que es capaz de realizar cálculos y mostrar los resultados localmente.

- Acepten señales adicionales, por ejemplo: de temperatura o presión.

Recopilación de datos

Hay muchos métodos de recuperación y proceso de estos datos:

- Procesadores de caudal

- PLCs (Programmable Logic Computer systems)

- Centralised DCSs (Distributed Control Systems)

- SCADAs (Supervisory Control and Data Acquisition systems).

Con estos dispositivos se pueden visualizar los siguientes datos: □ Caudal actual.

- Vapor total utilizado.

- Temperatura / presión del vapor.

- Uso de vapor durante periodos específicos.

- Caudales y presiones anormales y activación de alarmas remotas.

- Compensación por variaciones de densidad.

- Transmisión a registradores de gráficos.

- Transmisión a sistemas de supervisión de energía.

Algunos se les puede llamar “medidores de energía” ya que, además de lo anterior, pueden usar el tiempo, tablas de vapor y otras variables para calcular y visualizar la potencia (kW : Btu/h) y uso de energía de calor (kJ : Btu). Además se pueden utilizar unidades visualizadoras para tener una lectura local del caudal.

Análisis de datos

La recolección de datos, ya sea manual, semiautomática o totalmente automática, se utilizará como una herramienta de supervisión para monitorizar y controlar el coste de la energía. Estos datos tendrán que recopilarse durante un periodo de tiempo que sea suficiente para darnos una imagen precisa de los costes y la tendencia del proceso. Ciertos procesos requerirán datos diariamente, aunque la unidad preferida por los usuarios industriales es de la semana de producción.

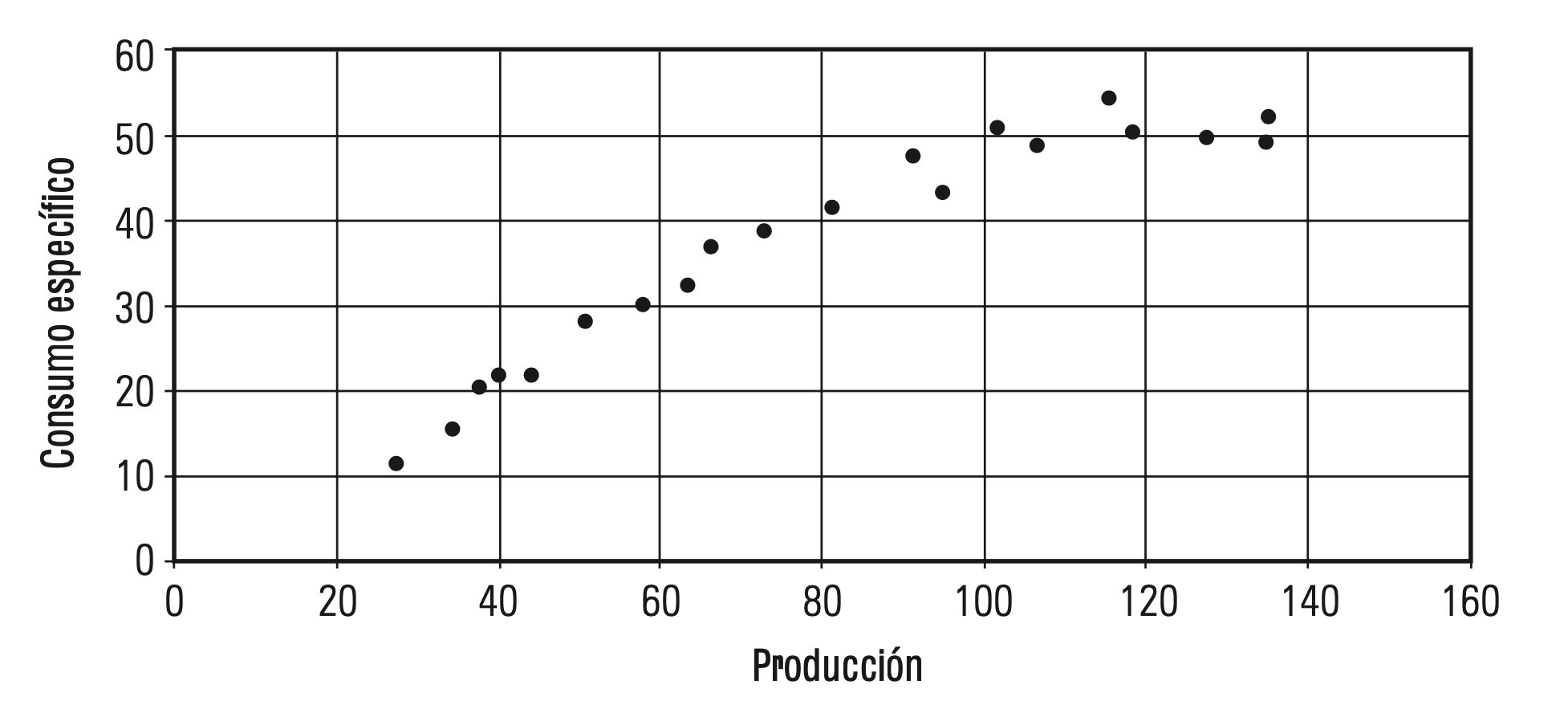

Lo más común para analizar los datos es el uso de ordenadores con programas capaces de manejar los cálculos y gráficos estadísticos. Una vez que el sistema de recopilación de datos esté en su lugar, habrá que determinar la relación entre producción (por ejemplo: toneladas de producto/ hora) y consumo (por ejemplo: toneladas de vapor/hora). Esto se puede hacer mediante gráficos donde se obtiene la relación entre consumo (o consumo específico) por producción y establecer una correlación.

Las cifras resultantes pueden contener incertidumbres sobre la naturaleza precisa de esta relación. Hay dos razones principales:

- Factores secundarios pueden afectar a los niveles de consumo.

- El control del consumo de energía primaria puede ser deficiente, ocultando una relación clara.

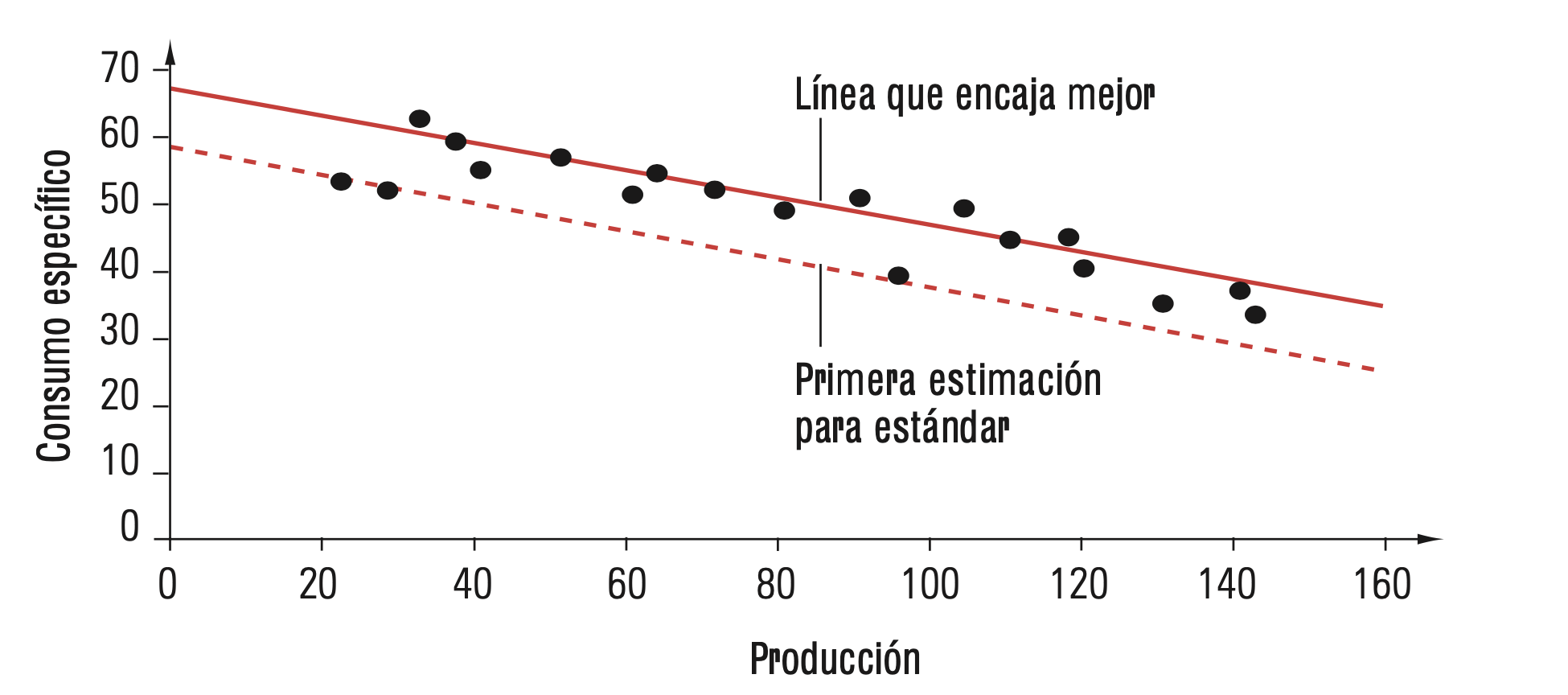

Una vez determinados estos factores se puede determinar los “consumos estándar de energía”. El diagrama de la siguiente figura muestra la relación típica entre la producción y el consumo.

Una vez calculada la relación entre el consumo de vapor y la producción de la fábrica, esta será la base/estándar para medir las producciones futuras.

Usando el estándar, los supervisores de secciones individuales pueden recibir regularmente informes de su consumo de energía y compararlo con el estándar. Entonces habrá que analizar estas cifras haciendo las siguientes preguntas:

- ¿Cómo se compara el consumo con el estándar?

- ¿Está el consumo por encima o por debajo del estándar y por cuánto?

- ¿Existe alguna tendencia en el consumo?

Si hubiese una variación en consumo podría ser por varias razones:

- Control deficiente del consumo de energía en esa sección.

- Equipo defectuoso o que precisa de mantenimiento.

- Variaciones estacionales.

Para poder aislar la causa es necesario primero verificar archivos pasados para determinar si el cambio es una tendencia hacia un aumento en el consumo o si es puntual. En el último caso, deben continuarse las comprobaciones alrededor de la planta de fugas y partes de equipo defectuosas etc. para proceder a su reparación.

Una vez que se ha elegido el estándar, este será la nueva línea de datos de consumo de energía.

Al ser más conscientes del incremento del gasto energético, se buscará disminuir los costes de energía y de la planta en general, produciendo un sistema energéticamente más eficiente.

Ya que estás interesado en la medición de caudal de vapor con transmisores de presión diferencial, suscríbete al Newsletter de Vapor para La Industria, un recurso que te servirá para recibir más contenido sobre las nuevas tendencias del vapor industrial, como las ecuaciones para aplicar el Teorema de Bernoulli en el tubo Pitot en sistemas de vapor.

Tipos de medidores de caudal para aplicaciones de vapor

Tipos de medidores de caudal para aplicaciones de vapor