Después de seleccionar válvulas de control para sistemas de vapor y antes de iniciar la instalación de válvulas de control en sistemas de vapor, hay que asegurar que el tamaño, rango de presión, materiales y conexiones de los extremos sean todos adecuados para las condiciones en que se espera que opere la válvula.

Todos los fabricantes de prestigio de equipos de control automático proporcionan instrucciones detalladas para la correcta instalación de válvulas de control en sistemas de vapor. También proporcionan datos para configurar el equipo, además de las diferentes rutinas y el mantenimiento que se han de realizar regularmente. En muchos casos, el fabricante ofrece un servicio de comprobación in situ con un coste según el servicio y, en algunos casos, puede contratarse un mantenimiento regular postventa.

Las tuberías aguas arriba y aguas abajo de la válvula de control deben estar limpias y sin obstrucciones. El funcionamiento correcto de una válvula se ve perjudicado si la línea está sujeta a esfuerzos de torsión. Es importante asegurar que todas las juntas de las bridas están perfectas y que no sobresalgan, así como cerciorarse que la tubería esté adecuadamente soportada.

Generalmente, la instalación de válvulas de control en sistemas de vapor debe hacerse en tuberías horizontales con el vástago en vertical. Los sistemas de tuberías estarán inevitablemente sujetas a pruebas de presión previas a su puesta en funcionamiento. Esta prueba de presión debe realizarse a una presión por encima de las condiciones normales de trabajo.

Hay que asegurarse que la válvula de control y sus internos estén diseñados para soportar estas altas presiones de prueba. Las válvulas de control son instrumentos que se dañan si se les permite la entrada de suciedad u otros materiales abrasivos y, para evitar que esto suceda, es esencial montar filtros en las tuberías aguas arriba de las válvulas de control.

Al momento de la instalación de válvulas de control en sistemas de vapor, estas deben ser accesibles para el mantenimiento, así como para la sustitución de empaquetaduras o elementos internos. Para facilitar estos trabajos, la instalación de válvulas de interrupción de paso total a cada lado de la válvula, permite mantener la planta parada al mínimo mientras se realiza el trabajo. Si una planta debe mantenerse en funcionamiento permanente, aunque la válvula de control esté siendo inspeccionada o mantenida, puede que sea necesario montar un bypass.

La válvula del bypass debe ser de buena calidad y regulable, con el Kv correcto. Cualquier fuga a través de ella durante el funcionamiento normal contrarrestará la acción del sistema de control. No se recomienda la instalación de bypass manuales, recuerda que la válvula debe ser montada para que permita el paso en la dirección correcta.

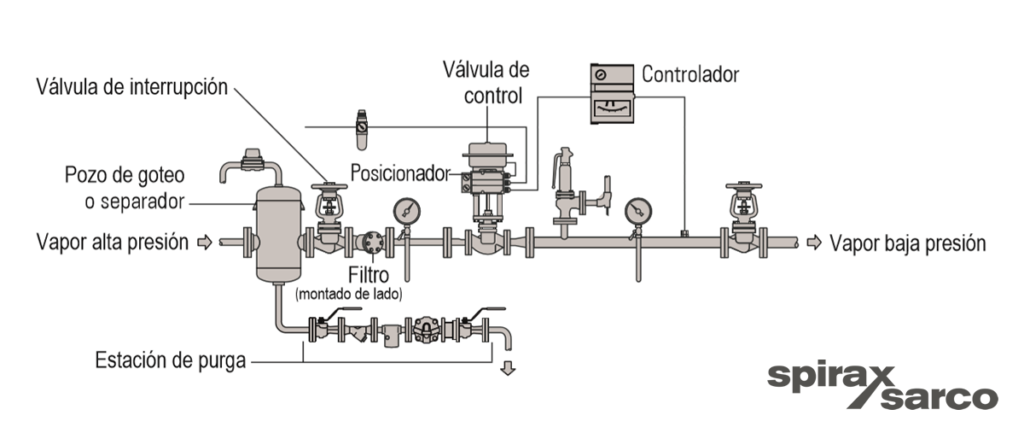

Normalmente, el cuerpo está marcado con una flecha que indica la dirección del flujo. La válvula deberá tener la capacidad adecuada y producir una caída de presión aceptable. En las líneas de vapor, es importante proporcionar un punto de drenaje/purga aguas arriba de la válvula, como en la siguiente imagen:

Este evitará arrastres de condensado a través de la válvula de control, lo que acortaría la vida de servicio. Este punto de drenaje es importante si la válvula de control puede que permanecer cerrada durante un largo período de tiempo. Si no se instala, se producirán golpes de ariete (algunas veces muy serios) cuando la válvula abra, por lo que, para asegurar un buen estado del vapor, se recomienda instalar un separador de gotas y un filtro.

Actuadores/sensores

De nuevo, se han de respetar las instrucciones del fabricante. Los actuadores están generalmente montados verticalmente encima de la instalación de válvulas de control en sistemas de vapor, aunque se puede recomendar alguna variación con actuadores eléctricos montados en válvulas controlando un medio a alta temperatura como el vapor. Generalmente hablando, los actuadores deben colocarse lejos de condiciones como exceso de calor, alta humedad o vapores corrosivos.

Estas pueden producir un fallo prematuro en algunos componentes como el diafragma o componentes eléctricos/electrónicos. Los fabricantes también deben indicar las condiciones ambiente máximas recomendadas. En algunos actuadores eléctricos, si existe la posibilidad de que se forme condensación en el interior del actuador, disponen de modelos con calefactor interno. Cuando estas condiciones no se pueden evitar, se deben adquirir actuadores que sean adecuados para las condiciones de la instalación.

Las cajas de los actuadores, posicionadores, etc., normalmente tienen marcado el grado de protección según el estándar internacional ‘IP’. Clasifican los diferentes grados de protección aportados a los mismos por los contenedores que resguardan los componentes que constituyen el equipo a la entrada de suciedad y agua. No se puede utilizar un actuador eléctrico cuya caja tenga un grado de protección bajo a la entrada de agua, si existe la posibilidad de que le entre agua.

Asimismo, debe tenerse mucho cuidado en asegurar que los sensores están totalmente y correctamente sumergidos para efectuar la función “sensora” con eficacia. Utilizando fundas, facilitará la inspección o sustitución sin la necesidad de drenar el sistema de tuberías, tanque o planta de proceso. Estas fundas retrasarán los tiempos de respuesta, mientras que el uso de pasta conductora de calor en la funda minimizará cualquier retraso en la respuesta.

Líneas de señales y de alimentación

En un sistema neumático, las líneas de aire comprimido y de señales neumáticas deben estar secas, libres de aceite y suciedad y herméticas. Si colocamos el controlador neumático cerca de la válvula y actuador se minimizará cualquier retraso debido a la capacidad y resistencia de las líneas de señales. En la mayoría de los casos, la válvula, actuador y posicionador o convertidor, se suministran como una unidad ensamblada. Si no, habrá que montar el actuador en la válvula y el posicionador (para un control neumático) en el actuador.

El conjunto tendrá que ser ajustado adecuadamente para asegurar la carrera correcta de la válvula, siguiendo las instrucciones del fabricante, así como el cableado eléctrico para los controles eléctricos/electrónicos y electroneumáticos. A menudo, muchos problemas aparentes de “control” son debidos a un cableado incorrecto.

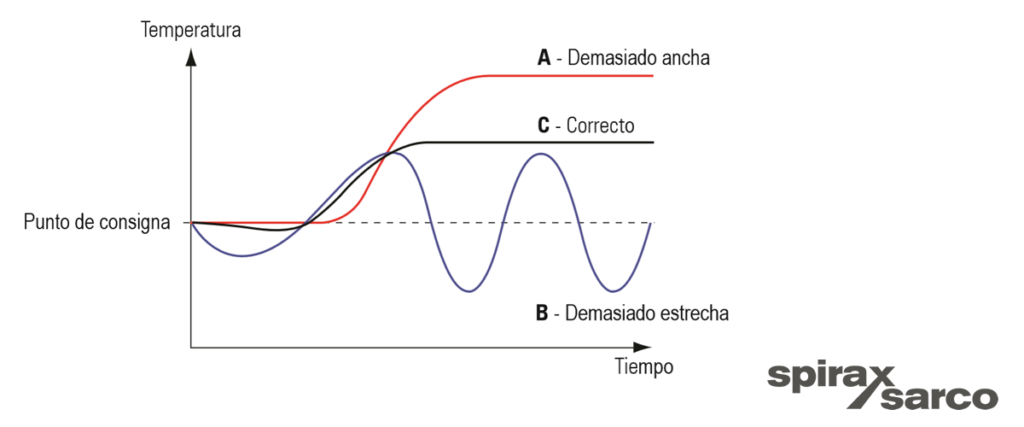

Banda P

Si la banda P es demasiado ancha, se produce un offset muy grande pero el sistema es muy estable (curva A). Estrechando la banda P se reducirá el offset. Una banda P demasiado estrecha producirá inestabilidad y oscilación, (curva B). La banda P óptima, curva C, se logra con un ajuste ligeramente más amplio que el que produce la oscilación permanente.

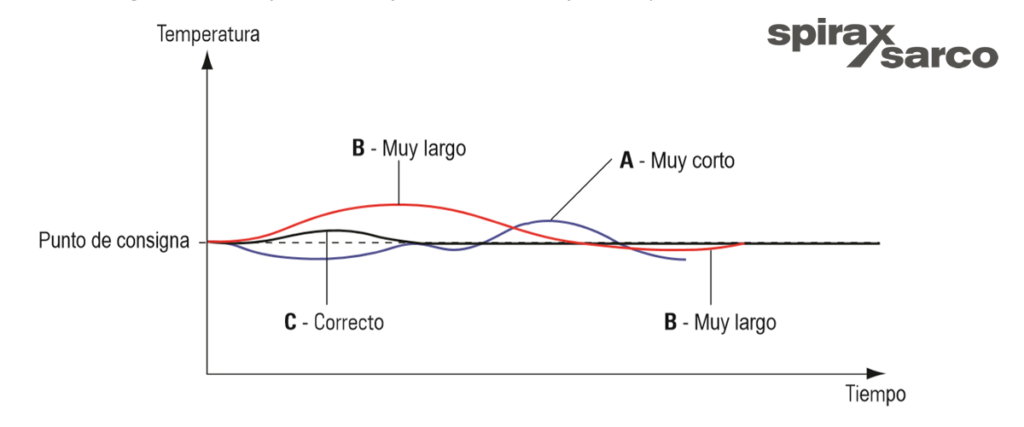

Acción integral

Con un tiempo integral demasiado corto, la temperatura (curva A) cruzará el punto de consigna y provocará alguna oscilación. Un tiempo integral excesivo provocará que se tarde mucho en que se alcance la temperatura de consigna (curva B). La curva C muestra un ajuste de tiempo integral correcto donde la temperatura retorna al punto de consigna lo más rápidamente posible sin sobrepasarlo y sin oscilaciones.

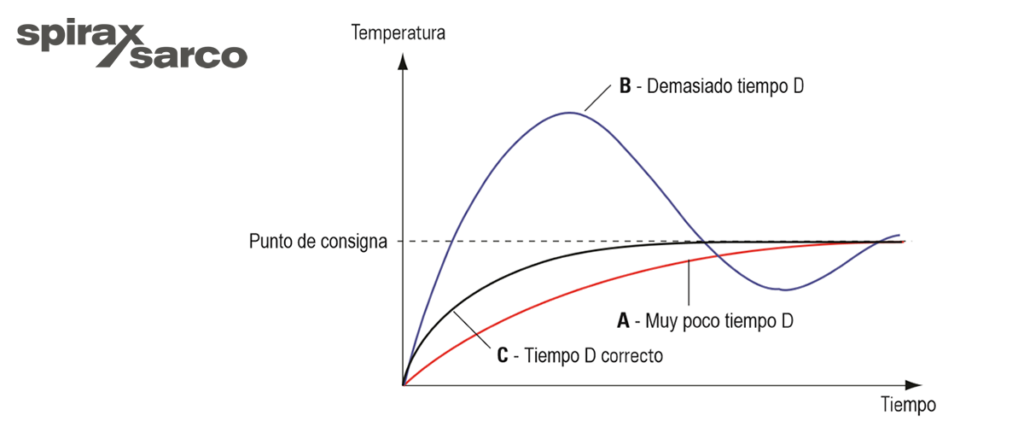

Acción derivativa

Un tiempo derivativo excesivo provocará un cambio rápido en la temperatura, rebasamiento y oscilación (curva B). Un tiempo derivativo demasiado corto permite que la temperatura se desvíe del punto de consigna durante demasiado tiempo (curva A). El ajuste óptimo devuelve la temperatura al punto de consigna lo más rápido posible y concuerda con una buena estabilidad (curva C).

Si estás interesado en conocer más acerca de la instalación de válvulas de control en sistemas de vapor, te invitamos a suscríbete al Newsletter de Vapor para La Industria, con el cual recibirás información de gestión eficiente de los sistemas de vapor.

¿Cómo seleccionar válvulas de control para sistemas de vapor?

¿Cómo seleccionar válvulas de control para sistemas de vapor?