En este artículo se explican y comparan diferentes tipos de intercambiadores de calor industriales, junto con cálculos de consumo de vapor y otros temas de interés para los ingenieros de planta, como es la relevancia de la carga inicial.

¿Qué es un intercambiador de calor por vapor para calentar fluidos de proceso?

El término «intercambiador de calor» se aplica estrictamente a todo tipo de equipos en los que se promueve la transferencia de calor de un medio a otro. Un radiador doméstico, donde el agua caliente cede su calor al aire ambiente, puede describirse como un intercambiador de calor. De manera similar, una caldera de vapor industrial donde los gases de combustión ceden su calor al agua para lograr la evaporación, puede describirse como un intercambiador de calor de combustión.

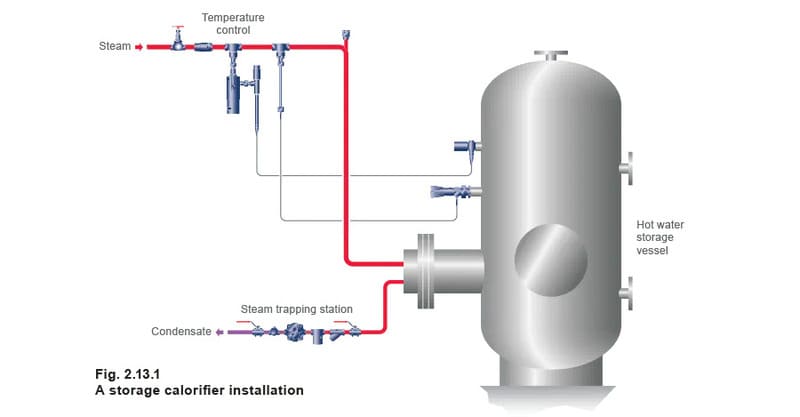

Sin embargo, el término a menudo se aplica de manera más específica a intercambiadores de calor de carcasa y tubos o intercambiadores de calor de placas, donde un fluido primario, como el vapor, se utiliza para calentar un fluido de proceso. Un intercambiador de calor de carcasa y tubos utilizado para calentar agua para calefacción de espacios (usando vapor o agua) a menudo se denomina «calorífero sin almacenamiento». (Un calorífero con almacenamiento, como se muestra en la Figura 2.13.1, está construido de manera diferente y generalmente consta de un recipiente de almacenamiento de agua caliente con una bobina de calentamiento primario en su interior).

Los fabricantes suelen proporcionar una clasificación térmica para sus intercambiadores de calor en kW, y a partir de esta, se puede determinar el consumo de vapor, como en el caso de las baterías de calentadores de aire. Sin embargo, los intercambiadores de calor (especialmente los de carcasa y tubos) a menudo son demasiado grandes para los sistemas que se requiere que sirvan.

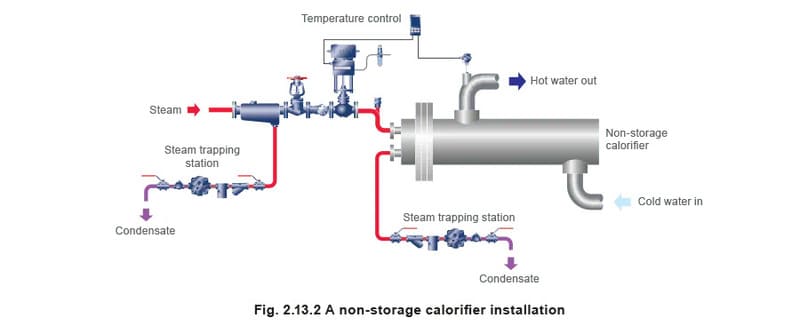

Un calentador de agua sin almacenamiento (como se muestra en la Figura 2.13.2) generalmente se seleccionará de una gama estándar de tamaños y, a menudo, puede tener una capacidad mucho mayor que la cifra de diseño. Para la calefacción de agua caliente de edificios, también puede haber ciertos factores de seguridad incluidos en los cálculos de carga térmica.

Los intercambiadores de calor de placas también pueden ser elegidos de una gama estándar de tamaños si las unidades están soldadas o soldadas fuertemente. Sin embargo, existe más flexibilidad en el dimensionamiento de los intercambiadores de calor de placas con juntas, donde a menudo se pueden agregar o quitar placas para lograr el área de transferencia de calor deseada. En muchos casos, los intercambiadores de calor de placas se dimensionan en exceso simplemente para reducir la caída de presión para el fluido secundario.

CONTENIDO ÚTIL – ¿CÓMO SE CALCULA EL CONSUMO DE VAPOR INDUSTRIAL?

En instalaciones existentes, se puede obtener una indicación de la carga real si se conocen las temperaturas de ida y retorno y la velocidad de bombeo. Sin embargo, es importante tener en cuenta que el caudal proporcionado en la placa del fabricante de la bomba probablemente se relacionará con una carga de presión que puede o no estar presente en la práctica.

Cálculos de consumo de vapor para intercambiadores de calor

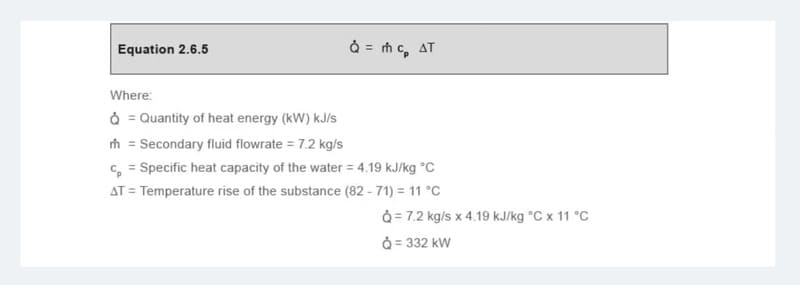

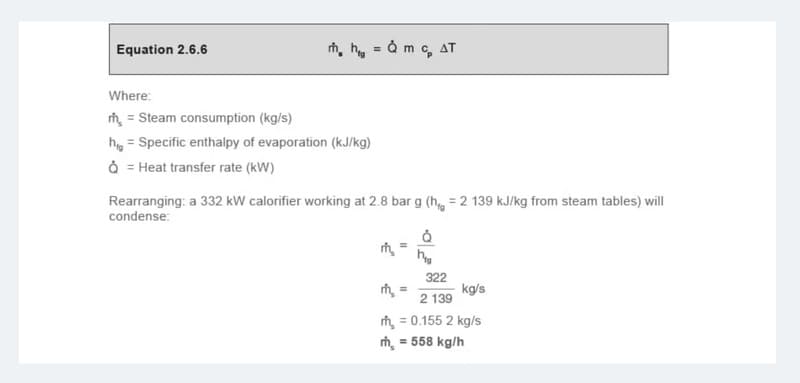

Los intercambiadores de calor de carcasa y tubos y los intercambiadores de calor de placas son ejemplos típicos de aplicaciones de flujo. Por lo tanto, al determinar el consumo de vapor para estas aplicaciones, se debe utilizar la Ecuación 2.6.5.

La carga de inicio puede ignorarse si ocurre raramente o si el tiempo necesario para alcanzar la salida de carga completa no es demasiado importante. Los intercambiadores de calor a menudo se dimensionan en función de la carga de funcionamiento completa, con la posible adición de factores de seguridad.

Las pérdidas de calor raramente se tienen en cuenta en estas aplicaciones de tipo flujo, ya que son significativamente menores que la carga de funcionamiento completa. Los intercambiadores de calor de carcasa y tubos suelen estar aislados para evitar la pérdida de calor y prevenir posibles lesiones al personal. Los intercambiadores de calor de placas tienden a ser más compactos y tienen una superficie expuesta al aire ambiente mucho más pequeña en relación con el tamaño de la unidad.

CONTENIDO ÚTIL – MÉTODOS DE CÁLCULO DE CONSUMO DE VAPOR PARA PLANTAS INDUSTRIALES

Ejemplo de cálculo de consumo de vapor para intercambiadores de calor

Determinar la carga de calor y la carga de vapor del siguiente calorífero de calefacción sin almacenamiento.

Un calorífero de calefacción está diseñado para funcionar a carga completa con vapor a 2.8 bar g en el espacio de vapor primario.

Las temperaturas de flujo y retorno de agua secundaria son de 82 °C y 71 °C respectivamente, a una velocidad de agua bombeada de 7.2 kg/s.

cp para agua = 4.19 kJ/kg °C

Parte 1 Determinar la carga térmica

La carga a plena carga se puede calcular utilizando la Ecuación 2.6.5:

Parte 2 Determinar la carga de vapor

La tasa de condensación a plena carga se puede determinar utilizando el lado izquierdo de la ecuación de balance de calor, Ecuación 2.6.6:

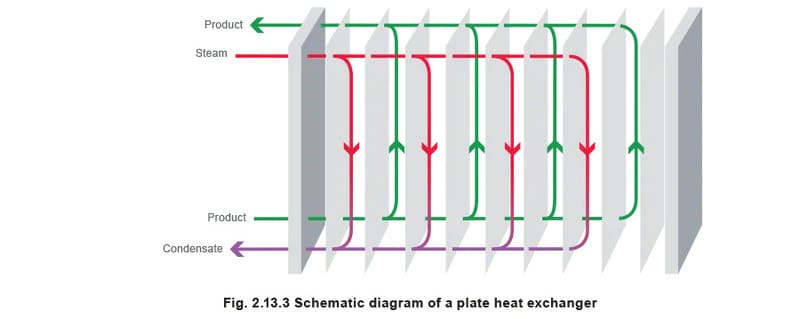

Intercambiadores de calor de placas

Un intercambiador de calor de placas consiste en una serie de placas metálicas delgadas y corrugadas entre las cuales se forman una serie de canales, a través de los cuales fluyen los fluidos primario y secundario en canales alternos. La transferencia de calor ocurre desde el vapor del fluido primario hacia el fluido del proceso secundario en canales adyacentes a través de la placa. La Figura 2.13.3 muestra una representación esquemática de un intercambiador de calor de placas.

Un patrón corrugado de crestas aumenta la rigidez de las placas y proporciona un mayor soporte contra las presiones diferenciales. Este patrón también crea un flujo turbulento en los canales, mejorando la eficiencia de transferencia de calor, lo que tiende a hacer que el intercambiador de calor de placas sea más compacto que un intercambiador de calor de carcasa y tubos tradicional. La promoción del flujo turbulento también elimina la presencia de áreas estancadas y, por lo tanto, reduce la formación de incrustaciones. Por lo general, las placas estarán recubiertas en el lado primario para promover la condensación en película de vapor.

En el pasado, el mercado de intercambiadores de calor de vapor estaba dominado por el intercambiador de calor de carcasa y tubos, mientras que los intercambiadores de calor de placas a menudo eran preferidos en la industria de procesamiento de alimentos y en la calefacción de agua. Sin embargo, avances recientes en el diseño significan que los intercambiadores de calor de placas ahora son igualmente adecuados para aplicaciones de calefacción de vapor.

Un intercambiador de calor de placas puede permitir tanto la condensación como la subenfriamiento del condensado en una sola unidad. Si el condensado se drena a un receptor atmosférico, al reducir la temperatura del condensado, se reduce también la cantidad de vapor de flash perdido a la atmósfera a través de la purga del receptor. Esto puede eliminar la necesidad de un subenfriador separado o un sistema de recuperación de vapor de flash.

Aunque teóricamente se puede calcular un área nominal de transferencia de calor utilizando la Ecuación 2.5.3, los intercambiadores de calor de placas son diseños patentados y normalmente se especificarán en consulta con los fabricantes.

CONTENIDO ÚTIL – 6 ASPECTOS CLAVE EN EL DISEÑO DE INTERCAMBIADORES DE PLACAS PARA VAPOR

Intercambiadores de calor de placas con juntas (intercambiadores de placas y marcos)

En un intercambiador de calor de placas con juntas, las placas se sujetan juntas en un marco, y una delgada junta (generalmente de polímero sintético) sella cada placa en el borde. Pernos de apriete entre las placas se utilizan para comprimir el paquete de placas entre la placa del marco y la placa de presión. Este diseño permite el desmontaje fácil de la unidad para su limpieza y permite que la capacidad de la unidad se modifique mediante la simple adición o eliminación de placas.

El uso de juntas proporciona un grado de flexibilidad al paquete de placas, ofreciendo resistencia a la fatiga térmica y a variaciones de presión repentinas. Esto hace que algunos tipos de intercambiadores de calor de placas con juntas sean una elección ideal como calentador de vapor para suministro instantáneo de agua caliente, donde las placas estarán expuestas a cierta cantidad de ciclos térmicos.

La limitación en el uso del intercambiador de calor de placas con juntas radica en el rango de temperatura de operación de las juntas, lo que impone una restricción a la presión de vapor que se puede utilizar en estas unidades.

Intercambiadores de calor de placas brasadas

En un intercambiador de calor de placas brasadas, todas las placas se sueldan juntas (normalmente utilizando cobre o níquel) en un horno de vacío. Es un desarrollo del intercambiador de calor de placas con juntas y se desarrolló para proporcionar más resistencia a presiones y temperaturas más altas a un costo relativamente bajo.

Sin embargo, a diferencia de la unidad con juntas, el intercambiador de calor de placas brasadas no se puede desmontar. Si es necesario limpiarlo, debe enjuagarse en sentido contrario o limpiarse químicamente. También significa que estas unidades vienen en una gama estándar de tamaños, por lo que es común el sobredimensionamiento.

Si bien el intercambiador de calor brasado tiene un diseño más resistente que el tipo con juntas, también es más propenso a la fatiga térmica debido a su construcción más rígida. Por lo tanto, se deben evitar los cambios bruscos o frecuentes en la temperatura y la carga, y se debe prestar mayor atención al control en el lado del vapor para evitar tensiones térmicas.

Los intercambiadores de calor brasados son más adecuados (y se utilizan principalmente) para aplicaciones donde las variaciones de temperatura son lentas, como en la calefacción de espacios. También pueden utilizarse con éxito con fluidos secundarios que se expanden gradualmente, como el aceite térmico.

Intercambiadores de calor de placas soldadas

En un intercambiador de calor de placas soldadas, el paquete de placas se mantiene unido mediante costuras soldadas entre las placas. El uso de técnicas de soldadura por láser permite que el paquete de placas sea más flexible que un paquete de placas brasado, lo que hace que la unidad soldada sea más resistente a las pulsaciones de presión y a los ciclos térmicos.

Los límites de temperatura y presión de funcionamiento elevados de la unidad soldada significan que estos intercambiadores de calor suelen tener una especificación más alta y son más adecuados para aplicaciones de la industria de procesos pesados. A menudo se utilizan cuando se requiere un alto rendimiento a alta presión o temperatura, o cuando se debe calentar medios viscosos como el aceite y otros hidrocarburos.

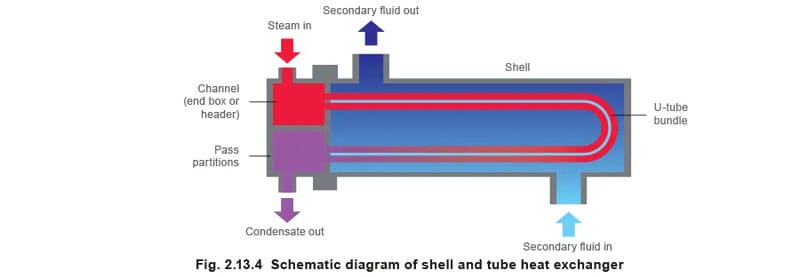

Intercambiadores de calor de carcasa y tubos

El intercambiador de calor de carcasa y tubos es probablemente el método más común para proporcionar un intercambio de calor indirecto en aplicaciones de procesos industriales. Un intercambiador de calor de carcasa y tubos consta de un conjunto de tubos encerrados en una carcasa cilíndrica. Los extremos de los tubos se ajustan en placas de tubos que separan los fluidos primario y secundario.

Cuando se utiliza vapor condensado como medio de calentamiento, el intercambiador de calor suele ser horizontal y la condensación tiene lugar dentro de los tubos. El subenfriamiento también se puede utilizar para recuperar algo de calor adicional del condensado en el intercambiador de calor. Sin embargo, si el grado de subenfriamiento necesario es relativamente grande, a menudo es más conveniente utilizar un enfriador de condensado separado.

Calentadores de agua no acumulativos calentados por vapor

Un diseño común para un calentador de agua no acumulativo calentado por vapor se muestra en la Figura 2.13.4. Esto se conoce como un intercambiador de calor de carcasa y tubos de tipo ‘un paso de carcasa y dos pasos de tubo’ y consta de un paquete de tubos en U instalado en una placa de tubos fijos.

Se dice que tiene un ‘pase de carcasa’ porque las conexiones de entrada y salida de fluido secundario están en extremos diferentes del intercambiador de calor, por lo tanto, el fluido del lado de la carcasa pasa a lo largo de la unidad solo una vez. Se dice que tiene dos pases de tubo porque las conexiones de entrada y salida de vapor están en el mismo extremo del intercambiador, de modo que el fluido del lado de los tubos pasa a lo largo de la unidad dos veces.

Una partición de paso (también llamada placa de partición o placa de ala) divide la cabecera del intercambiador, de modo que el fluido del lado de los tubos se desvía hacia el paquete de tubos en U en lugar de pasar directamente a través de la cabecera.

Este es un diseño relativamente simple y económico porque solo se requiere una placa de tubo, pero está limitado en su uso a fluidos relativamente limpios, ya que los tubos son más difíciles de limpiar. Ten en cuenta que es más difícil reemplazar un tubo con estos tipos de intercambiadores de calor.

Por lo general, se proporcionan deflectores en la carcasa para dirigir el flujo de fluido del lado de la carcasa a través de los tubos, mejorando la velocidad de transferencia de calor y para soportar los tubos.

Arranque en frío

Como se menciona en el Módulo 2.7, la carga de arranque a menudo puede ignorarse si rara vez ocurre o si el tiempo necesario para alcanzar la salida a plena carga no es crítico. Por esta razón, las válvulas de control e intercambiadores de calor a menudo se dimensionarán en función de la carga a plena carga más los factores de seguridad habituales.

Con sistemas que se apagan por la noche y los fines de semana, la temperatura del agua secundaria puede ser baja al iniciar una fría mañana de invierno, y las tasas de condensación en los calentadores de calefacción serán mayores que en la condición de plena carga. En consecuencia, la presión en el espacio de vapor puede ser considerablemente más baja que la presión a la que normalmente opera el intercambiador de calor, hasta que la temperatura de entrada secundaria alcance su valor de diseño.

Desde un punto de vista térmico, esto puede no ser un problema: el sistema simplemente tarda más en calentarse. Sin embargo, si el diseñador no ha tenido en cuenta esta situación, un sistema inadecuado de purga de vapor y eliminación de condensado puede causar la acumulación de condensado en el espacio de vapor.

Esto puede causar:

1. Corrosión interna.

2. Tensión mecánica debido a la distorsión.

3. Ruido debido al golpe de ariete.

Estos problemas pueden afectar a los intercambiadores de calor que no están diseñados para resistir tales condiciones.

Estimación de las cargas de calefacción

Edificios: un método práctico y subjetivo para estimar una carga de calefacción es observar el edificio en sí mismo. Los cálculos pueden ser complicados e involucrar factores como el número de cambios de aire y las tasas de transferencia de calor a través de paredes de cavidades, ventanas y techos. Sin embargo, generalmente se puede obtener una estimación razonable tomando el volumen total del edificio y permitiendo simplemente 30 – 40 W/m³ de espacio hasta 3,000 m³ y 15 – 30 W/m³ si es superior a 3,000 m³. Esto dará una estimación razonable de la carga de calefacción cuando la temperatura exterior esté cerca de una condición de diseño de -1°C.

Una forma práctica de establecer el consumo de vapor para una instalación existente es utilizar un medidor de flujo de vapor preciso y confiable.

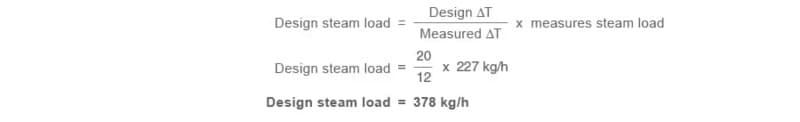

Ejemplo 2.13.2

Determinar la capacidad de diseño de un calentador de agua a partir de condiciones reales medidas La capacidad de diseño de un calentador de agua es desconocida, pero la carga de vapor se mide en 227 kg/h cuando la temperatura exterior es de 7 °C y la temperatura interior es de 19 °C, una diferencia de 12 °C.

El calentador de agua también está diseñado para proporcionar una temperatura interior de 19 °C cuando la temperatura exterior es de -1 °C, una diferencia de 20 °C.

La carga de vapor en la condición de diseño se puede estimar simplemente mediante la relación de las diferencias de temperatura:

Acumuladores de agua caliente

Los acumuladores de almacenamiento de agua caliente están diseñados para elevar la temperatura de todo el contenido desde frío hasta la temperatura de almacenamiento en un período especificado.

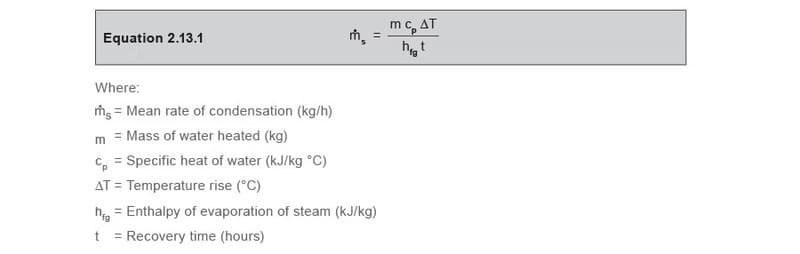

La tasa promedio a la que se condensa el vapor durante el período de calentamiento o recuperación se puede calcular utilizando la Ecuación 2.13.1.

Ejemplo 2.13.2 Calcula la carga de vapor media de un calorificador de almacenamiento

Un calorificador de almacenamiento tiene una capacidad de 2,272 litros (2,272 kg) y está diseñado para elevar la temperatura de esta agua de 10°C a 60°C en ½ hora con vapor a 2 bar g.

cp para el agua = 4.19 kJ/kg °C

Este valor medio se puede utilizar para dimensionar la válvula de control. Sin embargo, cuando la temperatura del agua puede estar en su valor más bajo, por ejemplo, 10 °C, la alta tasa de condensación del vapor puede ser mayor de lo que la válvula de control completamente abierta puede pasar, y la bobina se quedará sin vapor. La presión en la bobina disminuirá significativamente, lo que tendrá el efecto neto de reducir la capacidad del dispositivo de purga de vapor. Si el dispositivo de purga está dimensionado o seleccionado incorrectamente, el condensado puede retroceder en la bobina, reduciendo su capacidad para transferir calor y lograr el tiempo de calentamiento requerido. Puede haber golpe de ariete, causando ruido severo y tensiones mecánicas en la bobina. Sin embargo, si no se permite que el condensado retroceda en la bobina, el sistema debería seguir manteniendo el tiempo de calentamiento correcto.

La solución es asegurar un drenaje adecuado del condensado. Esto se puede lograr mediante una trampa de vapor o una bomba-trampa automática, según las necesidades del sistema. (Consulte el Módulo 13.1 – Intercambiadores de calor y parada).

Otros calentadores de vapor de carcasa y tubos

En otros intercambiadores de calor que utilizan vapor, a veces se utiliza una cabeza flotante interna, que generalmente es más versátil que la cabeza fija de los intercambiadores de tubos en U. Son más adecuados para aplicaciones con mayores diferencias de temperatura entre el vapor y el fluido secundario. Dado que el paquete de tubos se puede quitar, se pueden limpiar con mayor facilidad. A menudo se dirige el fluido del lado de los tubos para que fluya a través de varias pasadas para aumentar la longitud del camino de flujo.

Los intercambiadores suelen construirse con entre una y dieciséis pasadas de tubo, y el número de pasadas se selecciona para lograr la velocidad de flujo del lado del tubo diseñada. Los tubos se disponen en el número de pasadas requerido dividiendo la cabecera con varias placas de partición. A veces se crean dos pasadas de carcasa instalando un deflector longitudinal del lado de la carcasa en el centro del intercambiador, donde la diferencia de temperatura sería inadecuada para una sola pasada. También se utilizan arreglos de flujo dividido y flujo dividido cuando la caída de presión, en lugar de la tasa de transferencia de calor, es el factor de control en el diseño, para reducir la caída de presión del lado de la carcasa.

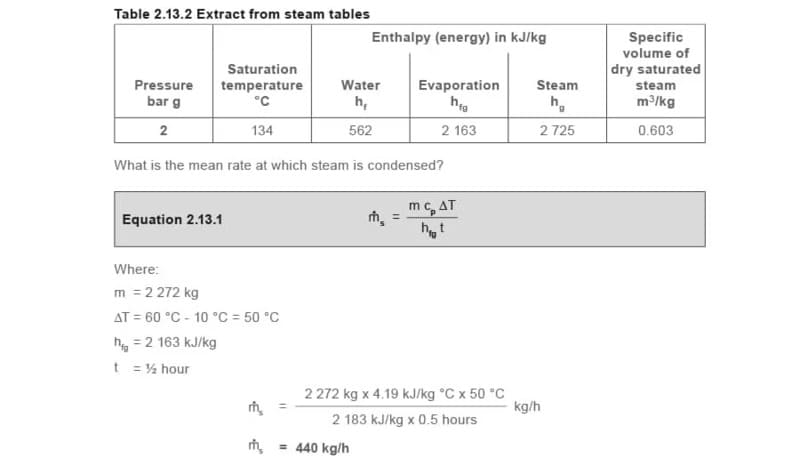

El vapor también se puede utilizar para evaporar (o vaporizar) un líquido, en un tipo de intercambiador de calor de carcasa y tubos conocido como rehervidor. Estos se utilizan en la industria petrolera para vaporizar una fracción del producto inferior de una columna de destilación. Estos tienden a ser horizontales, con vaporización en la carcasa y condensación en los tubos (consulte la Figura 2.13.5).

En los rehervidores de circulación forzada, el fluido secundario se bombea a través del intercambiador, mientras que en los rehervidores de termosifón se mantiene la circulación natural debido a las diferencias de densidad. En los rehervidores de tipo caldera no hay circulación del fluido secundario, y los tubos están sumergidos en un pozo de líquido.

Tabla 2.13.3 Coeficientes típicos de transferencia de calor para algunos intercambiadores de calor de carcasa y tubos

Aunque es deseable lograr la condensación por goteo en todas estas aplicaciones, a menudo es difícil de mantener y es impredecible. Para ser prácticos, los cálculos de diseño generalmente se basan en la suposición de condensación en película.

El área de transferencia de calor para un intercambiador de calor de carcasa y tubos se puede estimar utilizando la Ecuación 2.5.3. Aunque normalmente estos equipos se especificarán en consulta con los fabricantes, se proporcionan algunos coeficientes de transferencia de calor globales típicos en la Tabla 2.13.3, como guía, cuando se utiliza vapor como medio de calentamiento (y que incluyen un margen para la suciedad).

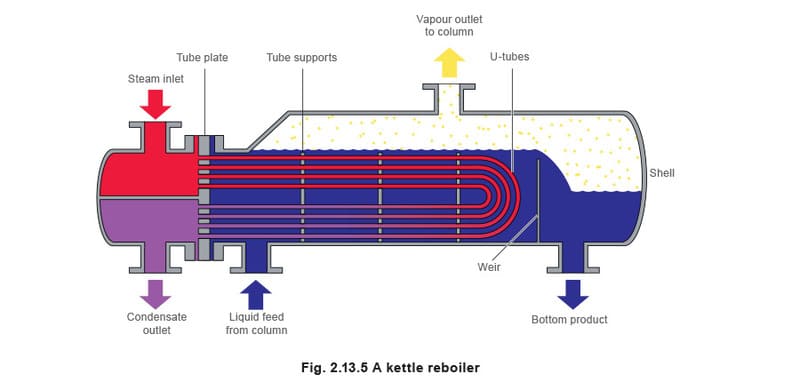

Intercambiadores de calor de tubos corrugados

Una evolución en el diseño del tradicional intercambiador de calor de carcasa y tubos es el desarrollo reciente del intercambiador de calor de tubos corrugados. Este es un intercambiador de calor de placa fija de paso único con una carcasa soldada y tubos rectilíneos corrugados que son adecuados para fluidos de baja viscosidad. De manera similar a los intercambiadores de calor de placas, los tubos corrugados promueven condiciones de funcionamiento turbulentas que maximizan la transferencia de calor y reducen la suciedad. Al igual que los intercambiadores de calor de carcasa y tubos tradicionales, estos equipos se instalan comúnmente en posición horizontal. Sin embargo, en el intercambiador de calor de tubos corrugados, el vapor siempre debe estar en el lado de la carcasa.

Videoguia: Ensuciamiento en intercambiadores – Principales problemas y cómo resolverlos

Intercambiadores de calor en espiral

Los intercambiadores de calor en espiral comparten muchas características similares con los intercambiadores de calor de carcasa y tubos y los intercambiadores de calor de placas y se utilizan en muchas de las mismas aplicaciones. Consisten en láminas de metal fabricadas que se trabajan en frío y se sueldan para formar un par de canales espirales concéntricos, que están cerrados por placas finales con juntas tóricas sujetas a un estuche exterior.

La turbulencia en los canales suele ser alta, con características de flujo idénticas para ambos fluidos. También son relativamente fáciles de limpiar y se pueden utilizar para fluidos y lodos muy sucios. El uso de un solo paso para ambos fluidos, combinado con la compacidad de la unidad, significa que las caídas de presión en las conexiones suelen ser bastante bajas.

Medidores de Caudal GIilflo ILVA: Aplicación y Ventajas

Medidores de Caudal GIilflo ILVA: Aplicación y Ventajas

Deja una respuesta