Un sistema de distribución de vapor mal diseñado puede tener un impacto negativo en la eficiencia energética, lo que se traduce en un mayor consumo de energía y costes operativos.

Efectos de un sistema de distribución de vapor mal diseñado:

- Presión de vapor inadecuada: Puede afectar la eficiencia de los equipos y procesos que dependen del vapor.

- Disponibilidad insuficiente de vapor: Puede provocar paradas en la producción y afectar la productividad.

- Mayor formación de condensado: Aumenta la necesidad de purgar el sistema y puede generar corrosión.

- Mayores caídas de presión: Disminuyen la eficiencia del sistema y aumentan el consumo de energía.

- Mayor costo inicial: Tuberías, válvulas y accesorios de mayor tamaño para compensar las deficiencias del diseño.

TE PUEDE INTERESAR – CORROSIÓN EN TUBERÍAS DE CONDENSADO Y CÓMO SOLUCIONARLO

Diseño Tubería Principal de Vapor y Drenaje

A lo largo de la longitud de una tubería de vapor caliente, una cantidad de calor se transferirá al ambiente, y esto dependerá de los parámetros reunidos en la ecuación siguiente:

Donde:

Q= Calor transferido por unidad de tiempo (W)

k = Conductividad térmica del material (W/m k o w/m°C)

A = Área de transferencia de calor (m2)

∆T = Diferencia de temperatura a lo largo del material (K o °C)

x = Espesor del material (m)

Con sistemas de vapor, esta pérdida de energía representa ineficiencia, y por lo tanto las tuberías están aisladas para limitar estas pérdidas. Sea cual sea la calidad o el espesor del aislamiento, siempre habrá un nivel de pérdida de calor, y esto causará que el vapor se condense a lo largo de la longitud de la tubería.

Además, el vapor se convertirá en húmedo al recoger gotas de agua, lo que reduce su potencial de transferencia de calor. Si se deja que el agua se acumule, se reduce el área efectiva de sección transversal total de la tubería y la velocidad del vapor puede aumentar por encima de los límites recomendados.

Disposición de tuberías

Es una buena práctica de ingeniería que, siempre que sea posible, se instale la tubería principal con una caída de no menos de 1:100 (1 m de caída por cada 100 m de recorrido) en la dirección del flujo de vapor. Esta pendiente garantizará que la gravedad, así como el flujo de vapor, ayudará a mover el condensado hacia puntos de drenaje donde el condensado puede eliminarse de manera segura y efectiva.

Puntos de drenaje

El punto de drenaje debe asegurar que el condensado llegue al purgador. Se debe tener una cuidada consideración con el diseño y la ubicación de los puntos de drenaje.

También debe tenerse en cuenta el condensado que permanece parado en una tubería principal, cuando el flujo de vapor cesa. La gravedad garantizará que el agua (condensado) funcione a lo largo de tuberías inclinadas y se acumulará en puntos bajos del sistema. Por tanto, los purgadores deben ser instalados en estos puntos bajos.

La cantidad de condensado formado en una gran tubería principal de vapor en condiciones de arranque es suficiente para requerir la provisión de puntos de drenaje a intervalos de 30 m a 50 m, así como puntos bajos naturales tales como en el fondo de tuberías ascendentes.

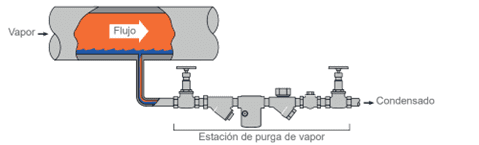

En funcionamiento normal, el vapor puede fluir a lo largo de la tubería principal a velocidades de hasta 145 km/h, arrastrando el condensado con él. La figura siguiente muestra una tubería de drenaje de 15 mm conectada directamente a la parte de abajo de la tubería principal.

A pesar de que la tubería de 15 mm tiene capacidad suficiente, es difícil capturar gran parte del condensado moviéndose a gran velocidad a lo largo de la tubería principal. Esta disposición sería

ineficaz.

Una solución más fiable para la eliminación del condensado se muestra a continuación.

El purgador de línea debe ser de al menos 25 a 30 mm en la parte baja del pozo de goteo, para tuberías principales de hasta 100 mm, y al menos 50 mm para tuberías mayores. Esto permite que existe un espacio debajo para que se asiente cualquier suciedad y óxido.

El fondo del pozo de goteo puede estar equipado con una brida extraíble o válvula de purga para fines de limpieza.

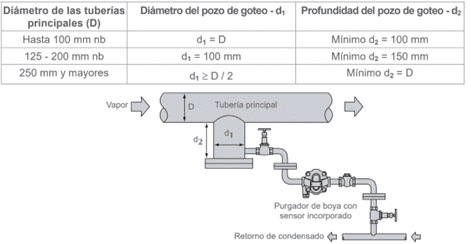

Las dimensiones recomendadas del pozo de goteo de drenaje se muestran a continuación:

Golpe de ariete y sus efectos

La eficiencia energética en las tuberías de vapor es un tema crucial para la rentabilidad y seguridad de las instalaciones industriales. Un factor que puede afectar significativamente la eficiencia y la seguridad es el golpe de ariete.

Efectos del Golpe de Ariete

- Daños a la tubería y equipos: El golpe de ariete en tuberías de vapor puede generar vibraciones y fuerzas considerables que pueden dañar las tuberías, válvulas, accesorios y otros equipos en el sistema.

- Pérdidas de energía: Las fugas y la ruptura de tuberías debido al golpe de ariete pueden ocasionar la pérdida de vapor valioso, lo que se traduce en un mayor consumo de energía y costes operativos.

- Riesgos para la seguridad: El golpe de ariete puede provocar la explosión de tuberías, lo que representa un peligro para la seguridad del personal y la planta.

Relación con la Eficiencia Energética

Un sistema de tuberías de vapor bien diseñado y mantenido puede minimizar el riesgo de golpe de ariete y, al mismo tiempo, mejorar la eficiencia energética. Las siguientes estrategias son importantes:

- Diseño adecuado:

- Incluir una pendiente adecuada en las tuberías para facilitar el drenaje del condensado.

- Dimensionar correctamente las tuberías para evitar velocidades excesivas del vapor.

- Seleccionar e instalar trampas de vapor eficientes para eliminar el condensado de forma rápida y efectiva.

- Utilizar válvulas de retención para evitar el reflujo del condensado.

- Mantenimiento preventivo:

- Inspeccionar y reparar regularmente las tuberías para detectar fugas y daños.

- Limpiar las tuberías y trampas de vapor para eliminar el sarro y otros depósitos que puedan obstruir el flujo.

- Monitorizar el sistema de vapor para detectar y corregir problemas de presión y temperatura.

Minimizar el Golpe de Ariete

Las medidas para minimizar el golpe de ariete también contribuyen a la eficiencia energética:

- Evitar la acumulación de condensado: Instalar puntos de drenaje en las zonas bajas de las tuberías y utilizar trampas de vapor eficientes.

- Controlar la velocidad del vapor: Dimensionar correctamente las tuberías y evitar cambios bruscos en la dirección del flujo.

- Operación adecuada: Abrir y cerrar las válvulas lentamente, especialmente durante el arranque y el apagado del sistema.

Derivaciones

Las derivaciones son normalmente más cortas que las tuberías principales de vapor. Como regla general, por tanto, si la derivación no es mayor que 10 metros de largo, y la presión en la tubería principal es adecuada, es posible dimensionar la tubería en una velocidad de 25 a 40 m/s, y no preocuparse por la caída de presión.

Conexiones de derivaciones

Las conexiones de derivaciones que toman el vapor de la parte superior de la tubería principal transportan el vapor más seco.

Si la toma es lateral, o peor aún, de la parte inferior, pueden aceptar el condensado y los desechos de la tubería principal de vapor. El resultado de esto es un vapor húmedo y sucio que llega a los equipos, que afectará al rendimiento tanto a corto como a largo plazo.

La válvula debe instalarse tan cerca como sea posible de la toma de vapor para minimizar el condensado situado en la línea, si la planta puede parar por periodos largos de tiempo.

CONTENIDO ÚTIL – DISEÑO DE SISTEMAS DE RETORNO DE CONDENSADO EN PLANTAS DE VAPOR

Drenaje de derivación

En las derivaciones también hay puntos bajos. Lo más común es un drenaje de derivación cerca de una válvula de aislamiento o una válvula de control.

El condensado puede acumularse delante de una válvula cerrada, y después salir propulsado hacia adelante con el vapor cuando la válvula se abra de nuevo – consecuentemente un punto de drenaje con una estación de purga de vapor es buena práctica justo antes del filtro y la válvula de control.

Elevación del terreno

Hay muchas ocasiones en las que una tubería principal de vapor debe discurrir por un terreno de elevación ascendente, o aplicaciones en las que los contornos del lugar hacen improductivo dejar la tubería con la caída de 1:100 propuesta anteriormente. En estas situaciones, el condensado debe ser ayudado a fluir cuesta abajo y contra el flujo de vapor. Sería buena práctica dimensionar la tubería en una velocidad de vapor baja de no más de 15 m/s, para tratar de trazar la línea de la tubería con una pendiente no menor de 1:40, e instalar puntos de drenaje a intervalos de no menos de 15 metros.

El objetivo es prevenir la película de condensado en la parte inferior de la tubería aumentando en espesor hasta el punto en el que gotas de condensado puedan ser recogidas por el flujo de vapor.

Separadores de vapor

Las calderas de vapor modernas y compactas tienen una gran capacidad de evaporación por su tamaño y tienen capacidad limitada para hacer frente a cargas que cambian rápidamente. Además, otras circunstancias, tales como:

- Un tratamiento químico incorrecto del agua de alimentación y/o del control de TDS

- Cargas máximas transitorias en otras partes de la planta

Pueden causar arrastre de agua e impurezas del agua de caldera a las tuberías de distribución. Se pueden instalar separadores con el fin de eliminar este agua.

Como regla general, siempre que las velocidades en la tubería estén dentro de límites razonables, los separadores serán del tamaño de la tubería.

Un separador eliminará las gotas de agua de las paredes de la tubería y la niebla suspendida arrastrada en el propio vapor. La presencia y el efecto del golpe de ariete pueden ser erradicados colocando un separador en la tubería principal, y puede ser en ocasiones más barato que incrementar el tamaño de la tubería y fabricar pozos de goteo.

Se recomienda un separador antes de las válvulas de control y los medidores de caudal. También es aconsejable instalar separadores donde una tubería principal de vapor entra al edificio desde el exterior. Esto asegurará que cualquier condensado producido en el sistema de distribución externa sea eliminado y el edificio reciba vapor seco. Esto es igualmente importante cuando el uso de vapor en el edificio es registrado y cobrado.

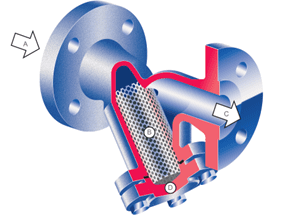

Filtros Y

Cuando se instala una nueva tubería, es frecuente que se depositen accidentalmente fragmentos de arena de fundición, del embalaje, del ensamblado, virutas, varillas de soldar e incluso tuercas y tornillos que hayan quedado dentro. En el caso de tuberías más antiguas, habrá óxido, y en áreas de aguas duras, depósitos de carbonato.

Ocasionalmente, las piezas se sueltan y pasan a lo largo de las tuberías con el vapor para alojarse dentro de una pieza del equipo consumidor de vapor.

Esto puede, por ejemplo, impedir a una válvula abrirse/cerrarse correctamente. El equipo consumidor de vapor puede también sufrir daños permanentes al rayarse – la acción de corte del vapor de alta velocidad y el agua que pasa a través de una válvula parcialmente abierta. Una vez la erosión ha ocurrido, la válvula no volverá a cerrarse herméticamente, incluso tras eliminar la suciedad.

Por tanto, es aconsejable colocar un filtro del tamaño de la tubería frente a cada purgador, medidor de caudal, válvula reductora y válvula de regulación. La ilustración mostrada en la figura siguiente muestra una sección de corte de un filtro típico.

El vapor fluye desde la entrada ‘A’ a través del tamiz perforado‘B’ hacia la salida ‘C’. Mientras que el vapor y el agua pasarán con facilidad a través del tamiz, la suciedad quedará retenida. El tapón ‘D’, puede quitarse, permitiendo que el tamiz pueda ser retirado y limpiado regularmente. También es posible montar una válvula de purga en el tapón ‘D’ para facilitar una limpieza regular.

Los filtros, igualmente, pueden ser una fuente de vapor húmedo como se ha mencionado anteriormente.

Para evitar esta situación, los filtros deben ser siempre instalados en una línea de vapor con las cestas en posición horizontal.

Cómo drenar tuberías principales

Los purgadores son el método más eficaz de drenar el condensado de un sistema de distribución de vapor.

Los purgadores seleccionados deben ser adecuados para el sistema en términos de:

- Presión nominal

- Capacidad

- Idoneidad

Presión nominal

La presión nominal es fácil de encontrar; la máxima presión de trabajo posible en el purgador puede tanto ser conocida como ser establecida.

Capacidad

Capacidad, esto es, la cantidad de condensado a ser descargado, que necesita ser dividido en dos categorías; carga de calentamiento y caga de funcionamiento.

Carga de calentamiento

En primer lugar, la tubería necesita subir hasta la temperatura de funcionamiento. Esto puede ser determinado por cálculo, sabiendo la masa y el calor específico de la tubería y sus accesorios.

Carga de funcionamiento

Una vez que la tubería principal de vapor se encuentra a la temperatura de funcionamiento, la velocidad de condensación es principalmente una función del tamaño de la tubería y la calidad y grosor del aislamiento.

Idoneidad

Un purgador de drenaje de una tubería principal debe considerar las siguientes restricciones:

- Temperatura de descarga – El purgador debe descargar a la temperatura de saturación o muy cerca de esta, a menos que se utilicen tramos de enfriamiento entre el punto de drenaje y el purgador. Esto significa que la elección es un purgador de tipo mecánico (tal como purgadores de boya, purgadores de cubeta invertida, o purgadores termodinámicos).

- Daño por heladas – Cuando la línea principal de vapor se encuentra fuera del edificio y existe la posibilidad de una temperatura ambiente inferior a cero, el purgador termodinámico es ideal, ya que no recibe daño por las heladas. Incluso si la instalación hace que pueda quedar agua en el purgador tras la parada y se produzca una helada, el purgador termodinámico podrá descongelarse sin sufrir daño cuando se vuelva a utilizar.

- Golpe de ariete – En el pasado, en instalaciones de diseño pobre donde ocurrían frecuentes golpes de ariete, los purgadores de boya no eran los más idóneos debido a la susceptibilidad del flotador a ser dañado. Los diseños y las técnicas de fabricación contemporáneas producen en la actualidad unidades extremadamente robustas para la purga de líneas. Los purgadores de boya son la primera elección para utilizar con separadores pues alcanzan altas capacidades fácilmente, y son capaces de responder velozmente a los aumentos rápidos de caudal.

Fugas de vapor

Las fugas de vapor de tuberías son a menudo ignoradas. Las fugas pueden tener un alto coste tanto en sentido económico como medioambiental, y por tanto requieren de pronta atención para asegurar que el sistema de vapor trabaje con un rendimiento óptimo y un mínimo impacto ambiental.

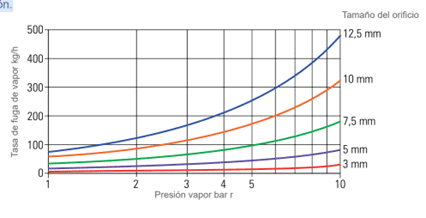

La Figura ilustra la pérdida de vapor para varios tamaños de orificio a varias presiones.

Esta pérdida se puede traducir fácilmente en un ahorro de combustible basado en las horas anuales de operación.

Auditoría Energética en Sistemas de Vapor Industrial

Auditoría Energética en Sistemas de Vapor Industrial

Deja una respuesta