Muchos directores/as de producción y responsables de mantenimiento en sectores industriales como alimentación, bebidas, Petróleo, Gas, o la industria farmacéutica saben los beneficios de optimizar sus instalaciones de vapor, pero no saben cómo calcular el coste de producir vapor con exactitud.

Algunos no son conscientes de las oportunidades que tienen en frente y por ello queremos invitarles a que vean en este post cómo calcular el coste de producir vapor en la industria.

Los responsables de las instalaciones industriales se ven constantemente en la necesidad de tener que justiciar sus recomendaciones de inversión para la mejora de sus plantas. Tienen que entregar un conjunto de razones, hechos y explicaciones que justifiquen o defiendan las acciones que se van a tomar frente a los directivos.

Uno de los errores que deben evitar es dejar éste importante paso en manos de las buenas intensiones y deseos. Cuando determinaos el coste de producir vapor, estámos entregando al director un conjunto de razones para que actúe. Éstos invertirán dinero del presupuesto si logran ver que haciéndolo serán capaces de hacer más dinero o de disminuir lo que está gastando actualmente en producir vapor y distribuirlo.

A los directivos industriales sólo les interesa ver la diferencia entre el total de beneficios que se pueden obtener con la optimización de su planta menos el coste total o la inversión total necesaria para conseguirlos. Te puede interesar revisar el Post justificar la inversión en sistemas de vapor frente a los directivos para que vean que su dinero se transforma en ahorros y productividad.

Cómo calcular el coste de producir vapor en la industria

En la industria española actual, el coste del suministro de energía es de enorme interés. Los factores que inciden para determinar el coste de producir vapor normalmente están relacionados con:

- Coste de la caldera

- Coste de la instalación

- Años de vida de la caldera

- Gastos de mantenimiento

- Rendimiento medio de la caldera durante su vida

- Precio del combustible y variaciones durante el periodo de vida

- Rendimiento real del combustible

- Pérdidas de calor en las redes de distribución

El coste del combustible tiene un alto impacto en el coste de producción del vapor y, por lo tanto, resulta muy relevante al momento de evaluar distintas alternativas de combustibles para una caldera.

Los costes asociados a la generación de vapor dependen de las siguientes variables:

- Consumo y coste de combustible

- Consumo y coste de productos químicos

- Consumo y coste del agua de reposición o make up

- Consumo y coste de energía eléctrica

- Costes asociados a la operación y mantenimiento

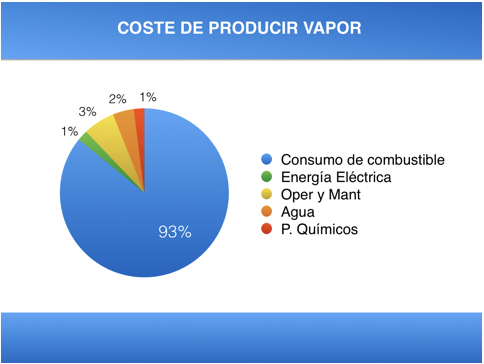

Puede observarse en la gráfica anterior, que el coste asociado al combustible representa sobre el 93% del coste de generación de vapor, al usar gas o petróleo como combustibles. En el caso de combustibles sólidos como el carbón o la biomasa, cuyo coste es menor al del petróleo o gas, su influencia es menor, pero siempre sigue siendo más importante en relación a los otros costos involucrados.

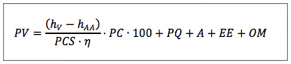

Según lo expuesto anteriormente el costo del vapor se puede calcular mediante la siguiente fórmula:

Donde:

- PV : Coste del vapor (€/kg vapor)

- PC: Precio combustible (€/kg combustible)

- PQ: Coste de consumo de productos químicos (€/kg vapor)

- A: Coste de consumo de agua (€/kg vapor)

- EE: Coste de consumo de energía eléctrica (€/kg vapor)

- OM: Coste de operación y mantenimiento (€/kg vapor)

- PCS: Poder calorífico superior del combustible (kj/kg)

- n: Eficiencia de la caldera respecto al PCS (%)

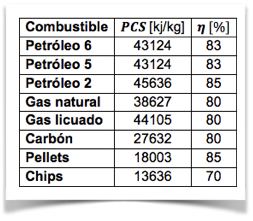

Con el objetivo de simplificar el cálculo de cada uno de los parámetros antes mencionados, a continuación se entregan los poderes caloríficos, eficiencias referenciales.

Conocer los costes de producir vapor, sean absolutos o relativos, será el primer paso al momento de cuantificar y medir para poder justificar tus acciones. Su reducción representa un área de oportunidad muy grande ya que cada parte de la organización es un centro de coste. Existen dos acciones que puedes tomar con los costes:

- Reducir costes de producir vapor: Si el coste existente puede reducirse o se puede eliminar, necesitas decir cómo y en cuanto.

- Evadir costes: Si el servicio de mantenimiento es capaz de ayudar al a la empresa a evitar futuros gastos, nuevamente, necesitas decirle al director cómo y en cuánto

💬 ¿Te gustaría profundizar en este tema?

Únete a la conversación en LinkedIn, y contribuye con tus valiosos puntos de vista. ¡Esperamos que nos cuentes tu opinión!

Cómo justificar la inversión en sistemas de vapor frente a los directivos y gerentes

Cómo justificar la inversión en sistemas de vapor frente a los directivos y gerentes

Hola. En la ecuacion que significa (hv – hAA) gracias de antemano.

Buen día, es la Diferencias de entalpía en (kJ/kg) – Saludos

Es la diferencia entre la entalpía del vapor y la ensalada del agua de alimentación.

hv, es el valor de la entalpía del vapor saturado a la salida de la caldera a la presión de trabajo (KJ/Kg de vapor generado)

hAA, es el valor de la entalpía del agua de alimentación a 25°C (KJ/Kg de agua)

hv: Entalpía del vapor a la presión de operación de la Caldera.

hAA: Entalpía del agua de alimentar (reposición) a la Caldera.

Hola, no veo el excel para estimar el Coste de Producción del Vapor, si pueden enviarme el link se los agradezco

Hola Desiree,

aquí tienes los enlaces hacia las plantillas excel

CALCULADOR PARA DETERMINAR EL COSTE REAL DE PRODUCIR VAPOR

https://vaporparalaindustria.com/calculador-excel-para-determinar-el-coste-real-de-producir-vapor/?

CALCULADOR PARA CONOCER EL AHORRO DE RECUPERAR EL CONDENSADO

https://vaporparalaindustria.com/calculador-excel-ahorro-de-recuperar-el-condensado/?