En este artículo explicamos un caso particular sobre cómo recuperar condensado, del proceso de lavado de botellas en una cervecera puede ayudar a conseguir importantes ahorros de energía, agua y consumo de productos químicos.

La Situación

Veamos el caso de una de las empresas cerveceras más grande con operaciones en 40 países, en cuatro continentes y con una producción de más de 216 millones de hectolitros de cerveza y 170 marcas. cuya actividad se centra en fabricar y distribuir cerveza y bebidas de malta.

Una de sus principales plantas de producción estaba experimentando retos dentro de su sistema de lavado de botellas. El Gerente de planta estaba interesado en mejorar el rendimiento de su proceso, ahorrando energía y agua.

La Oportunidad de Mejora

Recuperar el condensado del proceso de lavado de botellas ofrece varias ventajas económicas y operativas para la planta de cerveza. Se ahorra energía y se reducen los costes de combustible, se reducen los costes de agua y de su tratamiento químico, y se reducen los vertidos. Esta combinación hace que la amortización típica para los nuevos sistemas de recuperación de condensado sea muy rápida.

No es de extrañar, que el gerente de planta estuviera interesado en instalar instalado algún tipo de sistema de recuperación de condensado. Él sabia que el condensado es un recurso muy valioso, incluso tratándose de pequeñas cantidades. Todo el condensado que no se retorna a la caldera deberá ser reemplazado por agua fría. El agua agregada deberá calentarse hasta la temperatura del condensado, unos 90°C. A esta temperatura es adecuada como agua de alimentación. Esto implica más energía y más agua tratada que debe reponerse.

La Solución

Para ayudar al Jefe de Planta a confirmar sus requerimientos y cuantificar el potencial en su sistema de vapor, se llevó a cabo una auditoría del sistema de energía para proponer una solución viable.

Un técnico especializado en sistemas de vapor ayudó a descubrir las zonas en el sistema de vapor y condensado donde se podían hacer mejoras. El proceso de lavado de botellas en la cervecera era una de ellas.

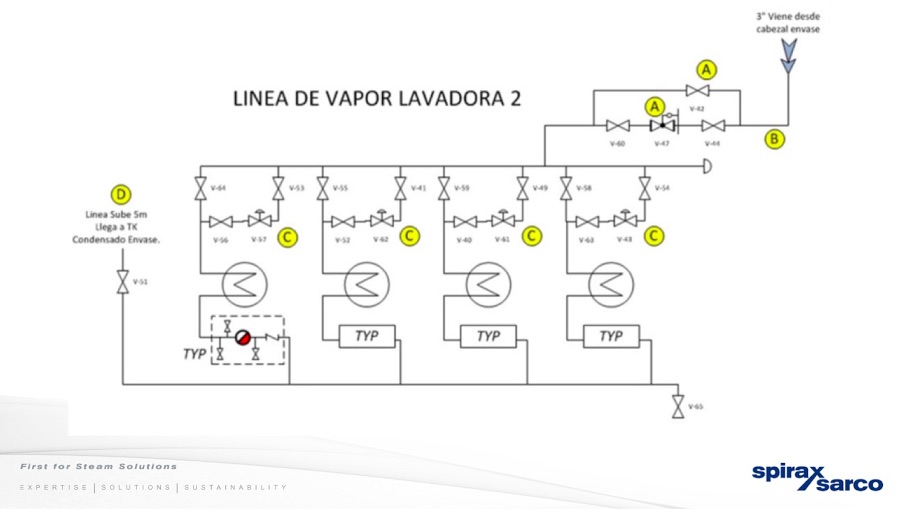

Se realizó una inspección, donde se recorrieron las principales líneas de vapor y condensado empezando desde la sala de calderas. A partir de los datos recolectados, después de revisar el sistema observaron las siguientes áreas de mejora:

- Poco aprovechamiento del condensado en la lavadora de botellas.

- Alto riesgo de golpes de ariete.

- Trampas de vapor fallando.

Para apoyar al Gerente de Planta con la solución correcta, se estudiaron bien las 4 lavadoras de botellas de la planta. Después de revisar cada lavado de botella, pudieron identificar lo siguiente:

- Consumo de vapor: Cada uno era diferente y variaba entre 852 Kg / h – 1.613 Kg / h

- Presión de vapor: 4 bar g (60 psi)

- Potencial de recuperación del condensado del proceso de lavado de botellas: 90%

La solución fue instalar una bomba de condensado fiable, compacta y fácil de instalar, con una capacidad de hasta 2.500 kg / Hr y una presión máxima de 7 bar g para recuperar el condensado en cada lavadora de botellas con el máximo rendimiento, bajo mantenimiento y alto ahorro de agua y energía a través del retorno eficaz del condensado a cualquier temperatura. También se propuso el reemplazo de los purgadores de vapor que presentaban fugas por algunos purgadores de boya cerrada ideales para la presión del vapor hasta 8. 6 bar g.

Los resultados

- Condensado recuperado de las cuatro lavadoras de botellas: 4479 Kg / h

- Calor recuperado – 657 Kjoules / h

- El condensado se devolvió al tanque de alimentación aumentando la temperatura del agua de preparación reduciendo así los costes de generación de vapor y ahorrando agua y productos químicos.

Los factores claves para el éxito fue la capacidad de ofrecer una solución completa con claros ahorros y beneficios que se pudieron cuantificar antes de la implantación. Colaboración por parte del gerente de planta para disponer de información acerca de sus sistema de vapor y condensado (Costo de vapor, % de retorno de condensado, etc.) y de esta forma poder conocer las oportunidades de mejora y necesidades actuales y futuras de su planta.

Si quiere saber más sobre la recuperación de condensado en diversos sectores industriales suscríbase al Newsletter de Vapor para la industria donde encontrará información actualizada para ingenieros responsables de plantas e instalaciones de vapor.

Cómo un Sistema de Monitoreo de Turbidez ayuda a eliminar contaminantes en el condensado

Cómo un Sistema de Monitoreo de Turbidez ayuda a eliminar contaminantes en el condensado

Buenas tardes consultarles si nos podrían realizar asesoramiento en equipamiento y oportunidades de mejoras con el uso de vapor.