El papel del vapor en los sistemas de vapor en plantas industriales

Antes de entrar en una visión general o explicación técnica de los sistemas de vapor en plantas industriales, es interesante destacar la utilidad del vapor así como sus múltiples usos y beneficios.

El vapor ha recorrido un largo camino desde su comienzo en locomotoras y con la Revolución Industrial. En la actualidad, el vapor es una parte integral y esencial de la tecnología moderna. Sin él, puede que no existiesen nuestras industrias alimentarias, textiles, químicas, medicinales, de energía, calefacción y transporte o al menos, no funcionarían como lo hacen hoy en día.

El vapor proporciona un medio para transportar cantidades controlables de energía partiendo desde una sala de calderas automatizada central, donde se genera de manera eficiente y económica. Por lo tanto, de la manera que se mueve el vapor por la planta, se podría considerar como el medio de transporte y el suministro de energía. Por muchas razones, el vapor es uno de los servicios más utilizados para el transporte de energía térmica. Su uso es muy popular en toda la industria, en toda una amplia gama de tareas desde la producción de energía mecánica hasta la calefacción de locales y aplicaciones de proceso.

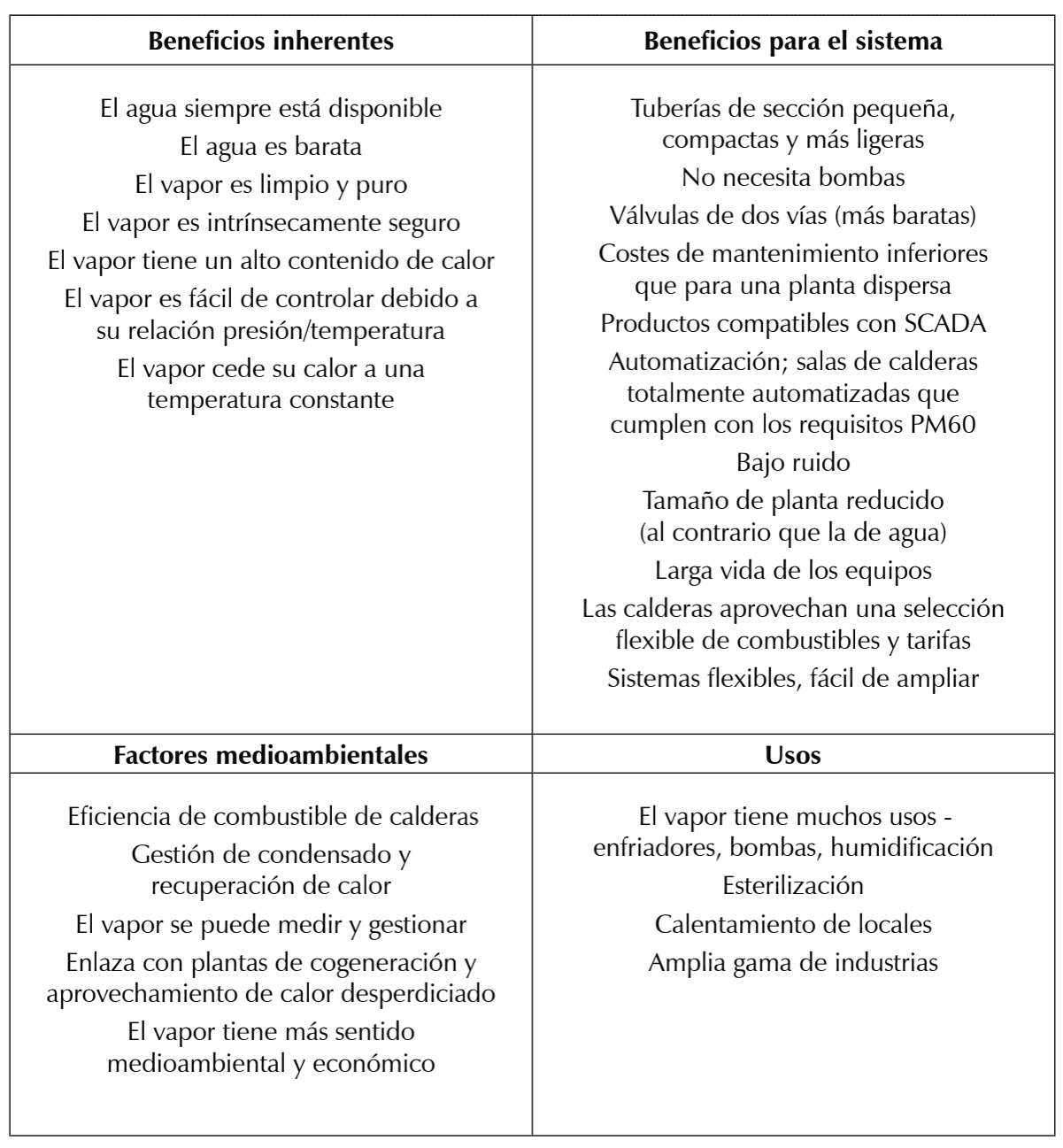

A continuación veremos de qué manera se puede aprovechar los principales beneficios del uso del vapor en los sistemas de vapor en plantas industriales.

Ventajas de los sistemas de vapor en plantas industriales

Eficiencia y economía en los sistemas de vapor en plantas industriales

El agua es abundante y barata. No es peligrosa para la salud ni el medio ambiente. En su forma gaseosa, es un portador de energía seguro y eficiente. El vapor puede contener cinco o seis veces más energía potencial que su masa equivalente en agua.

Cuando el agua se calienta en una caldera, comienza a absorber la energía. Dependiendo de la presión en la caldera, el agua se evaporará a una determinada temperatura para formar vapor. El vapor contiene una gran cantidad de energía almacenada que eventualmente se transferirá al proceso o el espacio a calentar.

En los sistemas de vapor en plantas industriales, se puede generar a altas presiones para proporcionar altas temperaturas de vapor. Cuanto mayor sea la presión, mayor será la temperatura. El vapor a alta temperatura contiene más energía térmica por lo que su potencial para trabajar es mayor.

- Las calderas pirotubulares modernas tienen un diseño compacto y eficiente, usando múltiples pasos y una tecnología de quemador eficiente, transfieren una cantidad muy alta de la energía contenida en el combustible al agua, con un mínimo de emisiones.

- Se puede seleccionar el combustible para la caldera de una variedad de opciones, incluyendo residuos combustibles, lo que hace que la caldera de vapor sea una buena opción medioambiental entre las opciones disponibles para generar calor. Una sala de calderas centralizada puede aprovechar las tarifas bajas de suministro de gas interrumpible, porque se puede almacenar combustible de reserva adecuado para su uso cuando se interrumpa el suministro de gas.

- Algunos sistemas de vapor en plantas industriales usan eficaces sistemas de recuperación de calor como los de SPIRAX SARCO para eliminar los costes de purga, retornar valioso condensado a la sala de calderas y contribuir a la eficiencia global del lazo de vapor y condensado.

La creciente popularidad de los sistemas de generación combinados de calor y electricidad (CHP) demuestra el gran respeto que se tiene hacia los sistemas de vapor en plantas industriales en el entorno actual y de las industrias con conciencia de ahorro de energía.

Distribución fácil hasta el punto de consumo

En los sistemas de vapor en plantas industriales, el vapor es uno de los medios más utilizados para transmitir el calor a distancia porque el vapor fluye en respuesta a una caída de presión a lo largo de la línea y no se necesitan bombas de circulación caras.

Debido al alto contenido de calor del vapor, para distribuir el vapor de agua a alta presión sólo se requieren tuberías de sección relativamente pequeñas. A continuación en el punto de consumo, se reduce la presión, si fuese necesario. Esta disposición hace que la instalación sea más fácil y económica comparada con otros fluidos de transferencia de calor.

En general, los costes y gastos de funcionamiento más bajos de la generación de vapor, sistemas de distribución y retorno de condensado significa que muchos optan por instalar nuevos sistemas de vapor en plantas industriales en vez de otros medios de energía, como sistemas de agua calentada por gas, electricidad o aceite térmico. Descubre las distintas formas de minimizar los costes de vapor en una planta.

Fácil control de los sistemas de vapor en plantas industriales

En los sistemas de vapor en plantas industriales, existe una relación directa entre la presión y la temperatura del vapor saturado, por lo que es fácil de controlar la entrada de energía para el proceso, simplemente mediante el control de la presión del vapor saturado. Los controles de vapor modernos están diseñados para responder rápidamente a los cambios en el proceso.

El equipo típico es un conjunto típico de válvula de control de dos vías con actuador neumático, diseñado para el uso con vapor. Su precisión se ve reforzada por el uso de un posicionador de válvula neumático.

El uso de válvulas de dos vías en lugar de las válvulas de tres vías, a menudo necesarias en los sistemas líquidos, simplifica el control y la instalación y puede reducir los costes de equipos.

Excelente transferencia de energía en los sistemas de vapor en plantas industriales

El vapor ofrece una excelente transferencia de calor. Cuando el vapor llega a la planta, el proceso de condensación transfiere de manera eficiente el calor al producto que se desea calentar.

El vapor puede envolver o inyectarse en el producto que se desea calentar. Puede llenar cualquier espacio a una temperatura uniforme y suministrará calor por condensación a una temperatura constante, de esta manera se eliminan los gradientes de temperatura que se pueden encontrar a lo largo de cualquier superficie de transferencia de calor – un problema que muy a menudo es característico de los aceites térmicos o de calentamiento con agua caliente, que puede generar problemas de calidad, como distorsión de los productos que se están secando.

Debido a que las propiedades de transferencia de calor del vapor son tan altas, el área de

transferencia de calor requerido es relativamente pequeña. Esto permite el uso de sistemas de vapor en plantas industriales más compactos, más fáciles de instalar y que ocupan menos espacio.

Por ejemplo, un sistema de vapor en plantas industriales para generar agua caliente usando vapor, de 1200 kW y que incorpora un intercambiador de calor de placas y todos los controles, requiere sólo 0,7 m2 de superficie útil. En comparación, un sistema ensamblado con intercambiador de calor de tubos, suele ocupar un área de dos a tres veces ese tamaño.

Fácil gestión en los sistemas de vapor en plantas industriales modernos

Cada vez más, los usuarios de energía industrial están buscando maximizar la eficiencia energética y reducir al mínimo los costes de producción y gastos generales. El Protocolo de Kyoto para la protección del clima ha ejercido una influencia importante en la tendencia hacia la eficiencia energética, y ha conllevado a tomar diferentes medidas en todo el mundo. Además, en los mercados competitivos de hoy en día, la organización con los costes más bajos, a menudo, puede lograr una importante ventaja sobre sus rivales. Los costes de producción pueden significar la diferencia entre la supervivencia y el fracaso en el mercado.

Algunas maneras para aumentar la eficiencia energética incluyen el monitorizar y cargar el consumo de energía a los departamentos correspondientes. Esto crea una conciencia de los costes y centra la gestión en conseguir los objetivos. Los gastos generales variables también se pueden minimizar asegurando un mantenimiento planificado y sistemático, que maximizará la eficiencia de los procesos, mejorará la calidad y reducirá el tiempo de inactividad.

La mayoría de los sistemas de vapor en plantas industriales tienen controles para interactuar con los sistemas de control e instrumentación modernos conectados en red y permitir un control centralizado, como en el caso de un sistema SCADA o Sistemas de Gestión Energéticos de Edificios (BEMS). Si el usuario desea, los componentes del sistema de vapor también pueden funcionar de forma independiente.

Con el mantenimiento adecuado los sistemas de vapor en plantas industriales tendrán una vida útil de muchos años y siendo fácil de controlar el estado de muchos aspectos del sistema de forma automática. En comparación con otros sistemas, la gestión planificada y monitoreo de los purgadores de vapor es fácil de lograr con un sistema de control de funcionamiento de purgadores, que identifica de forma automática las fugas o bloqueos e inmediatamente informan al ingeniero.

Esto se puede contrastar con el costoso equipo requerido para el control de fugas de gas o los sistemas manuales de monitoreo de sistemas de aceite o agua que ocupan mucho tiempo. Además, cuando los sistemas de vapor en plantas industriales requieren mantenimiento, la parte relevante del sistema es fácil de aislar y se puede drenar rápidamente, lo que significa que las reparaciones se pueden llevar a cabo con rapidez.

En muchos casos, se ha demostrado que es mucho menos costoso actualizar una planta de vapor con sistemas de control y monitorización sofisticados que sustituirla por un método alternativo de suministro de energía, como un sistema de gas descentralizado.

La tecnología puntera de hoy está muy lejos de la percepción tradicional de considerar el vapor como esa cosa de las máquinas de vapor y la Revolución Industrial. En efecto, el vapor es la opción preferida en la industria actual.

Flexibilidad de los sistemas de vapor en plantas industriales

El vapor en los sistemas de vapor en plantas industriales, no sólo es un excelente para transportar calor, sino que también es estéril y por lo tanto popular para su uso en las industrias de alimentación y bebidas, farmacéutica y de sanidad en las que SPIRAX SARCO es especialista. También se utiliza ampliamente en los hospitales para la esterilización o humificación. Descubre el caso de éxito de cómo SPIRAX SARCO colabora en diseñar la instalación de vapor sanitario para humidificación de un hospital.

Los sistemas de vapor en plantas industriales van desde las enormes plantas petroquímicas de petróleo hasta las pequeñas lavanderías locales. Otros usos adicionales incluyen la producción de papel, textiles, elaboración de cerveza, producción de alimentos, vulcanizado de caucho, calefacción y humidificación de edificios.

Muchos usuarios encuentran beneficioso el usar el vapor como el mismo fluido de trabajo tanto para la calefacción como para aplicaciones de procesos. Por ejemplo, en la industria de elaboración de cerveza, el vapor se utiliza en una variedad de maneras en las diferentes etapas del proceso, desde inyección directa hasta calentamiento de serpentines.

El vapor también es intrínsecamente seguro porque no puede causar chispas y no presenta ningún riesgo de incendio. Muchas plantas petroquímicas utilizan sistemas de extinción de incendios de vapor. Por lo tanto, es ideal para su uso en áreas peligrosas o atmósferas explosivas.

Otros métodos de distribución de energía

Las alternativas a vapor incluye agua y fluidos térmicos, como aceite a alta temperatura. Cada método tiene sus ventajas e inconvenientes y será más adecuado para ciertas aplicaciones o bandas de temperatura que otro.

En comparación con el vapor, el agua tiene un potencial más bajo para transportar calor, por consiguiente, se deben bombear grandes cantidades de agua en todo el sistema para satisfacer los requisitos de calentar un proceso o calefacción de un local. Sin embargo, el agua es popular en aplicaciones generales de calefacción de locales y en procesos de baja temperatura (hasta 120°C), en los que se puede tolerar cierta variación en la temperatura.

Los fluidos térmicos, como aceites minerales, se pueden usar donde se requieren altas temperaturas (hasta 400°C) y no se puede usar vapor. Un ejemplo podría incluir el calentamiento de ciertas sustancias químicas en procesos por lotes. Sin embargo los fluidos térmicos son caros y necesitan ser sustituidos cada pocos años, no siendo adecuados para sistemas grandes. También son esenciales conexiones y juntas de alta calidad para evitar fugas.

La elección final del medio de calentamiento depende de lograr un equilibrio entre los factores técnicos, prácticos y financieros, que serán diferentes para cada usuario.

En términos generales, para la calefacción y ventilación comercial y los sistemas de vapor en plantas industriales continua siendo la opción más práctica y económica

Beneficios de los sistemas de vapor en plantas industriales: Resumen

Equipos y partes que componen un sistema de vapor y condensado

Equipos y partes que componen un sistema de vapor y condensado

Deja una respuesta