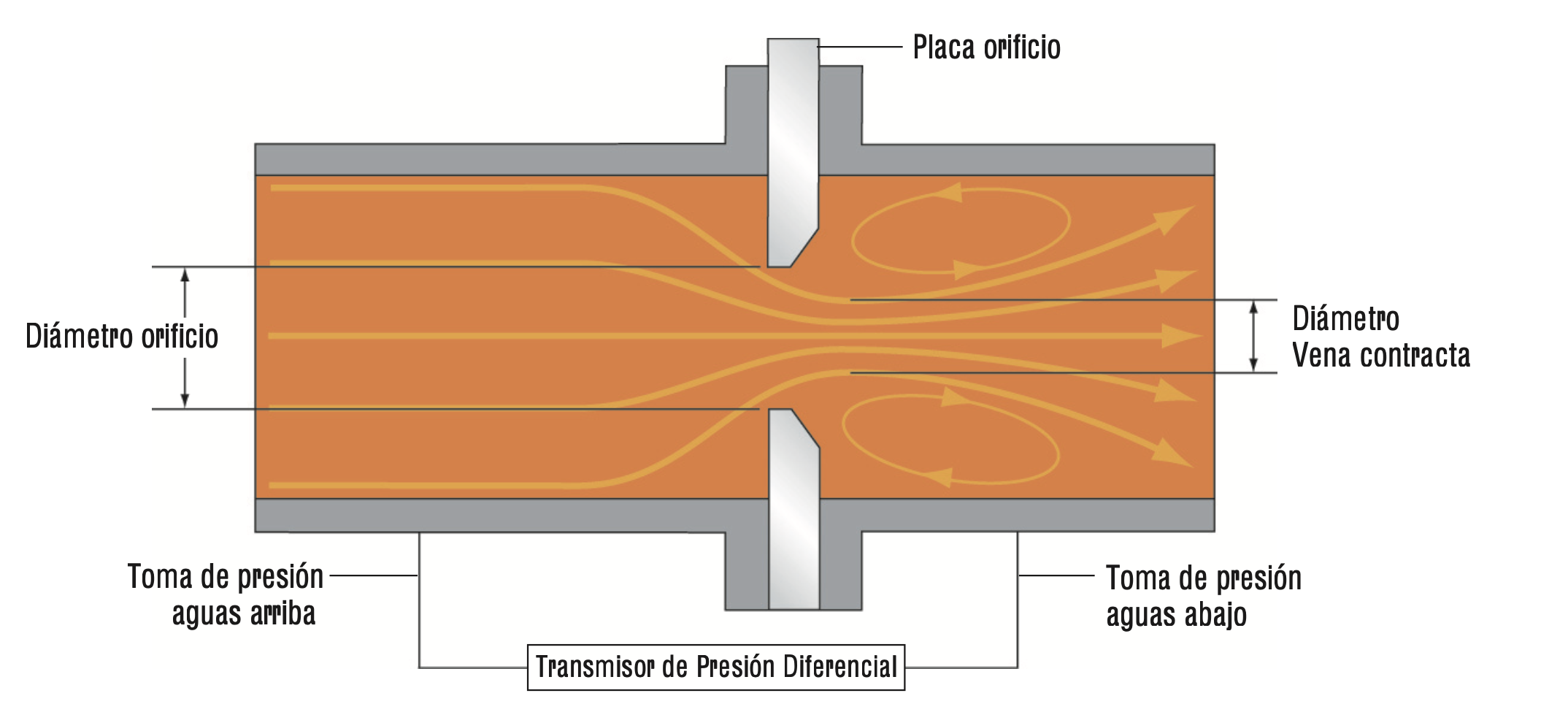

Os fluxímetros de placa de orifício pertencem ao grupo dos fluxímetros de queda de pressão ou de pressão diferencial. Simplificando, um fluido é passado por uma restrição e a pressão diferencial através da restrição é lida.

Com base no Teorema de Bernoulli aplicado ao medidor de vapor da placa de orifícioA razão da velocidade do fluido que passa pelo orifício é proporcional à raiz quadrada da perda de pressão que o atravessa. Outros neste grupo são o Venturi e os bicos.

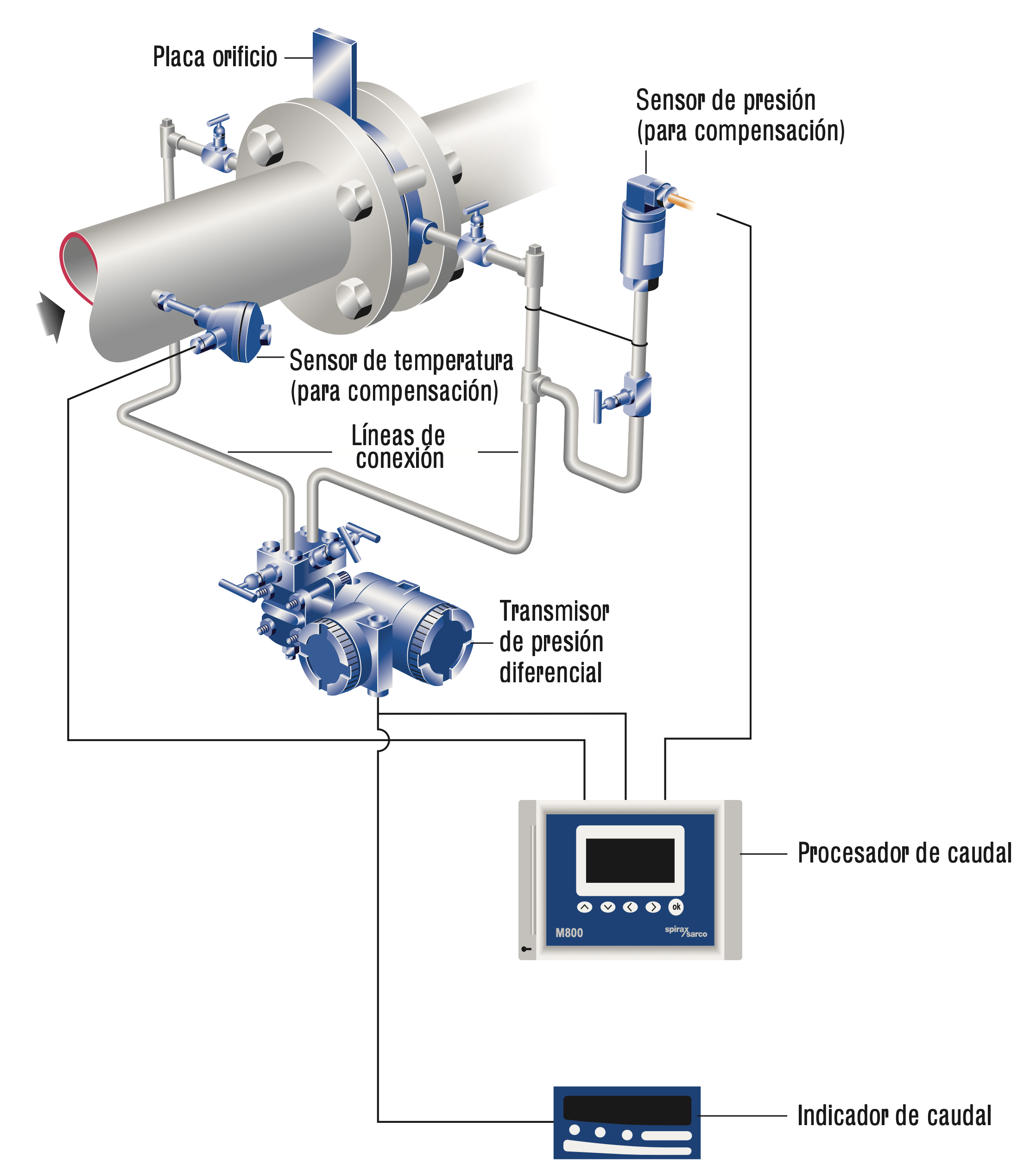

Nos medidores de fluxo com placa de orifício a restrição é na forma de uma placa com um orifício concêntrico com o tubo. É conhecido como o elemento primário. Para medir a pressão diferencial, as linhas de impulso devem ser conectadas das torneiras de pressão a montante e a jusante a um dispositivo secundário conhecido como transmissor DP (pressão diferencial).

A partir do transmissor DP, as informações podem ser passadas para um simples indicador de fluxo ou processador de fluxo juntamente com informações de temperatura e/ou pressão, o que permite que o sistema compense as mudanças na densidade do fluido. Em linhas horizontais através das quais o vapor passa, a água (ou condensado) pode acumular-se a montante do orifício.

Para evitar isso, deve haver um orifício de drenagem na base da placa. O efeito deste furo deve ser levado em conta na determinação das dimensões da placa de orifício. A instalação correta é essencial e a aplicação da placa de orifício para medições de fluxo está documentada na Norma Internacional ISO 5167.

Instalação de fluxímetros de placa de orifício

Alguns dos pontos mais importantes da ISO 5167 são discutidos abaixo:

- Torneiras de pressão. São tubos de pequeno diâmetro (também chamados de linhas de impulso) que ligam as torneiras de pressão a montante e a jusante da placa de orifício a um transmissor de pressão diferencial. A localização das torneiras de pressão pode variar. Os locais mais comuns são:

-

-

- Dos flanges (ou do suporte da placa) que contém a placa de orifício, como mostrado na figura acima. Isto é prático, mas é preciso ter cuidado quando as tomadas estão no fundo do tubo, pois podem ficar entupidas.

- Um diâmetro de tubo no lado a montante e 0,5 x diâmetro de tubo no lado a jusante. Isto é menos prático, mas potencialmente mais preciso, pois você está medindo sua pressão diferencial mais alta que está na vena contracta e isto ocorre nesta posição.

-

- Tomadas nos cantos do prato. Estes são geralmente utilizados em fluxímetros de placas de orifício menores, onde o espaço é restrito, o que significa que as tomadas de flange são difíceis de fabricar. São geralmente usados quando o diâmetro do tubo é DN50 ou menor. A partir do transmissor de pressão diferencial, a informação pode ser enviada para um indicador de fluxo ou processador de fluxo, juntamente com os dados de temperatura e/ou pressão, para fornecer compensação de densidade.

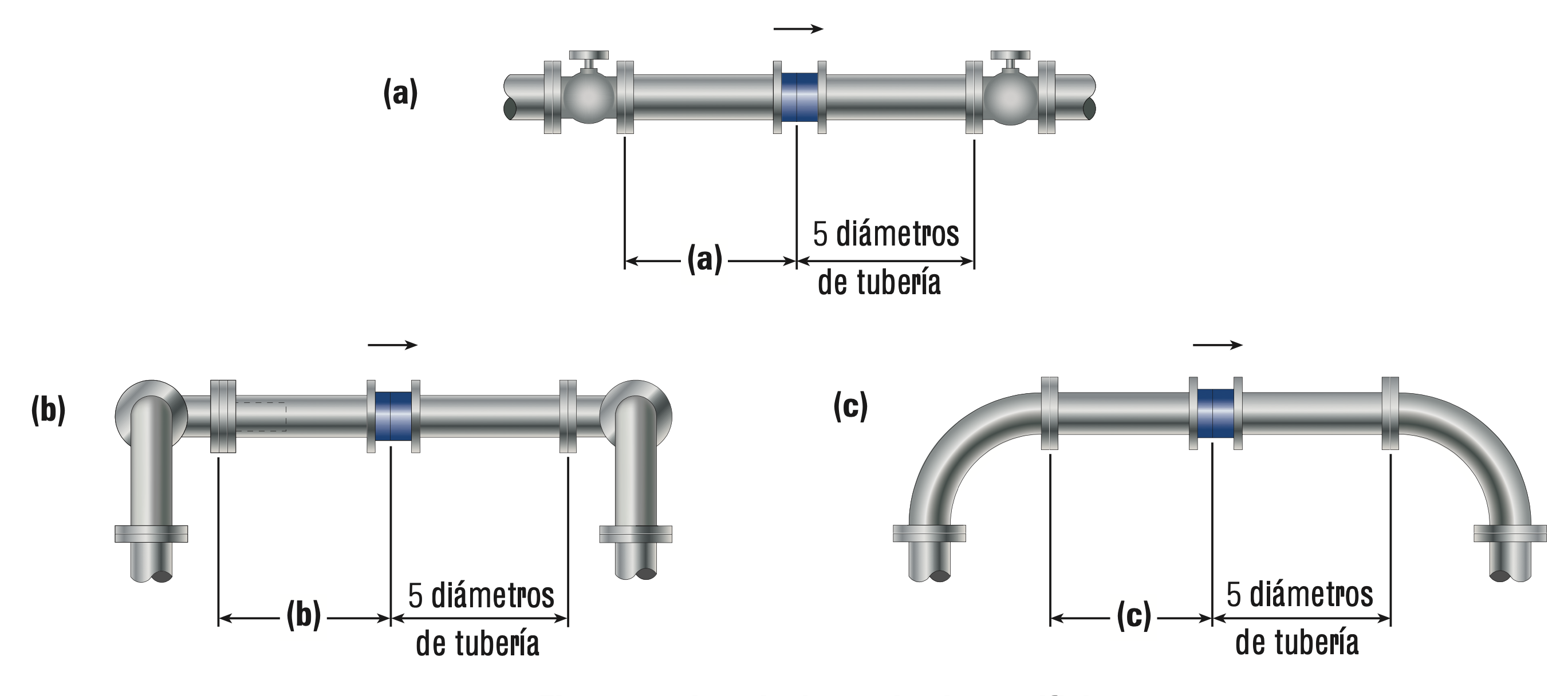

- Dutos. A exigência mínima é de cinco diâmetros de tubo reto a jusante da placa de orifício, para reduzir os efeitos das perturbações causadas pelo tubo. Vários factores afectam o número necessário de tubos rectos que correm a montante da placa de orifício:

-

-

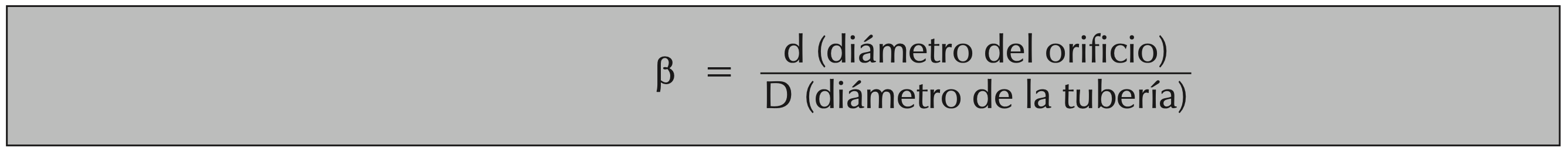

- A razão ß (razão diâmetro) é a razão entre o diâmetro do furo da placa e o diâmetro interno do tubo, como mostrado na equação seguinte, e normalmente teria um valor de 0,7:

-

-

-

- A natureza e a geometria da obstrução anterior. Alguns exemplos de obstrução são mostrados na figura abaixo:

-

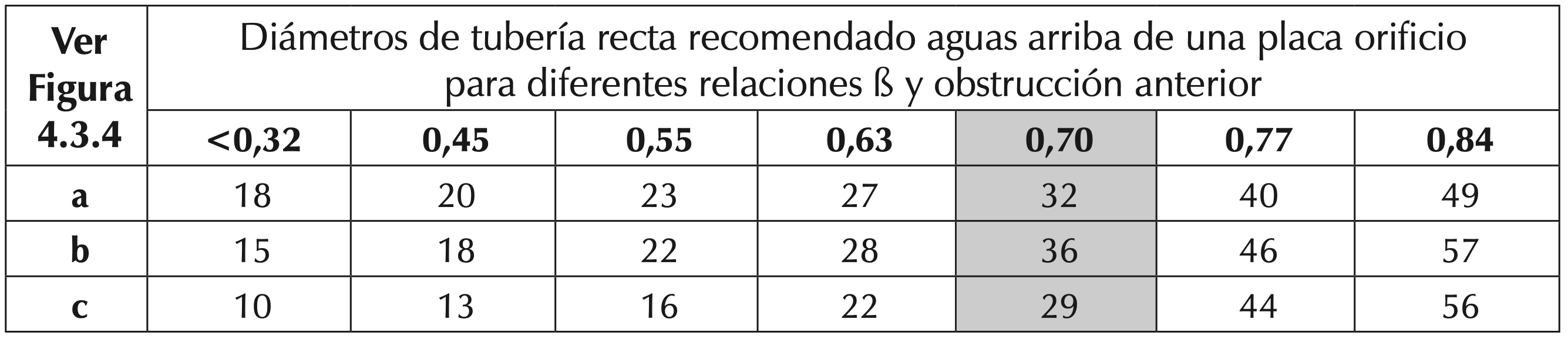

A tabela a seguir reúne a relação ß e a geometria da tubulação para recomendar o número de diâmetros das seções retas necessárias para as configurações mostradas na figura acima. Em situações difíceis, os endireitadores de veias podem ser usados.

Vantagens dos medidores de caudal de placas de orifício

- Simples e robusto,

- Boa precisão,

- Baixo custo, e

- Nenhuma calibração ou recalibração é necessária desde que os cálculos, tolerâncias e instalação estejam em conformidade com a norma ISO 5167.

Desvantagens dos fluxímetros de placas de orifício

- O intervalo é limitado 4:1 ou 5:1 pela razão da raiz quadrada entre a taxa de fluxo e queda de pressão.

- Eles podem ser deformados por martelo de água e podem bloquear em um sistema mal projetado ou instalado.

- A borda quadrada do orifício pode se desgastar, especialmente se o vapor contiver água, e pode alterar as características do orifício afetando a precisão. Portanto, uma inspeção e substituição regular é necessária para garantir a confiabilidade e precisão.

- Para uma instalação correcta devemos ter um comprimento mínimo de tubo equivalente a 10 diâmetros de tubo a montante e 5 a jusante, rectos e sem restrições para garantir a fiabilidade e precisão. Na prática, isto pode ser difícil de conseguir em plantas compactas. Considere um sistema utilizando tubos de 100 mm, a razão ß é 0,7, e o layout similar ao mostrado na Figura 4.3.4 (b):

Comprimento necessário da tubulação a montante = 36 x 0,1 m = 3,6 m

Comprimento necessário da tubulação de jusante = 5 x 0,1 m = 0,5 m

Total de seções retas necessárias = 36 + 0,5 m = 4,1 m

Aplicações típicas dos medidores de fluxo de placas de orifício

- Em aplicações onde o caudal permanece dentro de um intervalo entre 4:1 e 5:1. Isto pode incluir uma caldeira e aplicações onde o vapor é fornecido a muitas plantas, algumas em linha, outras fora de linha, mas a vazão total está dentro da faixa.

Como você está interessado em fluxímetros de placas de orifício, nós convidamos você a conhecer o efeito da pressão diferencial do transmissor na incerteza durante a medição da vazão da placa de orifíciobem como para subscrever o Boletim Informativo Steam for Industryum recurso que o ajudará a receber mais conteúdo sobre as novas tendências do vapor industrial, tais como o a medição do caudal de vapor com o caudalímetro certo aumenta a eficiência da instalação.

Utilização de ultra-som para medir a vazão da tubulação em sistemas de vapor

Utilização de ultra-som para medir a vazão da tubulação em sistemas de vapor