Antes de falar em loops de controle para sistemas de vapor, é necessário mencionar que eles fazem parte de sistemas de controle completos, consistindo de uma válvula, um atuador, um sensor, um controlador e finalmente a dinâmica do próprio processo.

Na verdade, a sistemas completos de controle pode ser dividido em:

- Controle de circuito aberto

- Controlo em malha fechada

- Controle de feedback

- Controle com fornecimento direto de distúrbios

- Controle de loop único

- Controle multi-loop para sistemas de vapor

- Controle em cascata

Controle de circuito aberto

O primeiro dos loops de controle para sistemas de vapor é o controle em malha aberta, o que significa apenas que não há feedback direto da condição controlada; em outras palavras, nenhuma informação é enviada pelo processo ou sistema sob controle para indicar que tudo é satisfatório ou que alguma ação corretiva é necessária.

A figura acima mostra um sistema de aquecimento muito simples usando um sensor fora da sala a ser aquecida. O sistema aqui mostrado não é um exemplo prático de um sistema de controlo de aquecimentoNós simplesmente o usamos para descrever o princípio do controle em circuito aberto.

O sistema consiste em um controlador proporcional com um sensor de detecção de temperatura ambiente. O controlador pode ser configurado com uma banda proporcional bastante larga, de modo que, a uma temperatura ambiente de -1°C, a válvula esteja totalmente aberta, e a uma temperatura ambiente de 19°C, a válvula esteja totalmente fechada. Como a temperatura ambiente terá um efeito sobre a perda de calor do edifício, espera-se que controle a temperatura ambiente.

No entanto, não há feedback sobre a temperatura ambiente e o aquecimento devido a outros factores. Em clima ameno, mesmo que o fluxo de água seja controlado, o sobreaquecimento da sala ocorrerá inevitavelmente. Em outras palavras, um controle em malha aberta fornece apenas um controle grosseiro da aplicação.

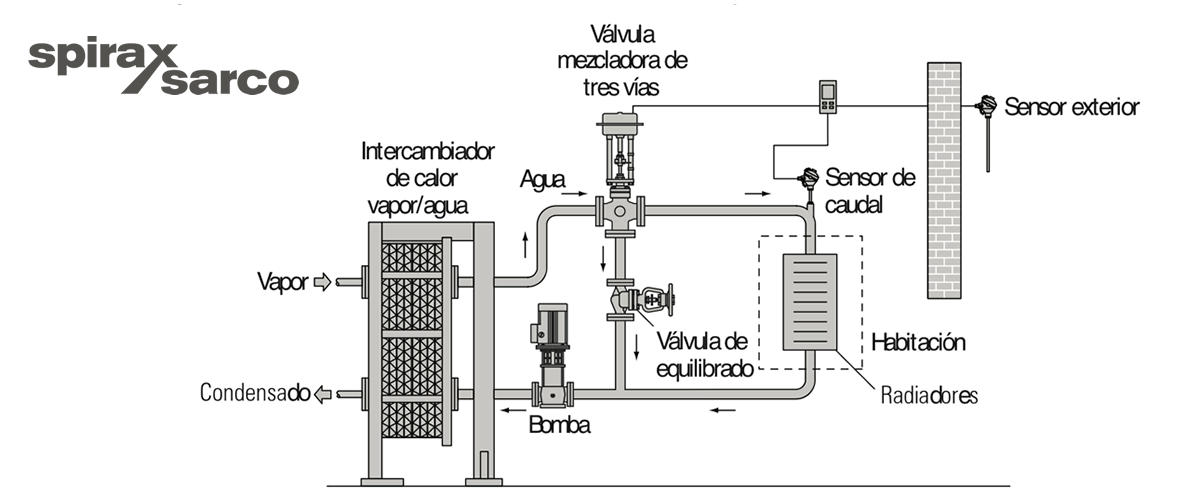

A figura acima mostra um sistema de controle um pouco mais sofisticado com dois sensores. O sistema utiliza um válvula misturadora de três vias com um atuador, um controlador e um sensor externo, mais um sensor de temperatura na linha de água. O sensor de temperatura externa fornece um set point remoto na entrada do controlador, que é usado para o offset do set point de temperatura da água. Desta forma, o controle em circuito fechado é aplicado à temperatura da água que circula através dos radiadores.

Quando está frio no exterior, a água flui através do radiador à sua temperatura máxima. À medida que a temperatura exterior aumenta, o controlador reduzirá automaticamente a temperatura da água que flui através dos radiadores.

No entanto, no que diz respeito à temperatura ambiente, este ainda é um controlo em circuito aberto, uma vez que não há feedback de informação do edifício ou do espaço a ser aquecido. Se os radiadores tiverem sido sobredimensionados ou se tiverem ocorrido erros de concepção, o sobreaquecimento ainda ocorre.

Controlo em malha fechada

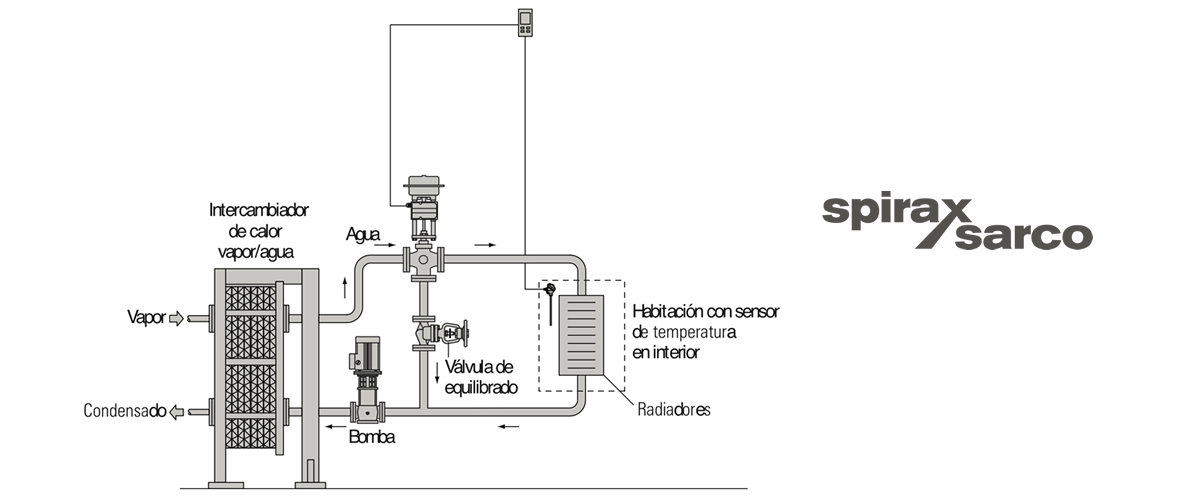

O controle em malha fechada é o segundo dos laços de controle para sistemas de vapor e requer feedback; informações enviadas diretamente do processo ou sistema. Usando o sistema de aquecimento simples mostrado na figura abaixo, um sensor de temperatura é adicionado no espaço interior, detecta a temperatura ambiente e proporciona um controle em circuito fechado em relação à sala.

Como pode ser visto na figura acima, a válvula e o atuador são controlados por um sensor de temperatura localizado na sala, que fornece informações sobre a temperatura real da sala.

Perturbações são fatores que entram no processo ou sistema a fim de desalinhar o valor do meio controlado. Estes distúrbios podem ser causados por alterações na carga ou por influências externas. Se uma sala é subitamente cheia de pessoas, estas pessoas constituem uma perturbação, pois afectam a temperatura da sala e a quantidade de calor necessária para manter a temperatura desejada.

Controle de feedback

Este é outro tipo de controle em circuito fechado. O controle de feedback leva em conta os distúrbios e envia esta informação ao controlador, para permitir a tomada de medidas corretivas. Por exemplo, se um grande número de pessoas entra numa sala, a temperatura da sala aumenta, fazendo com que o sistema de controle reduza a entrada de calor na sala.

Controle com fornecimento direto de distúrbios

Com a alimentação directa da perturbação, os efeitos da perturbação são antecipados e podem ser antecipados. Um exemplo disso seria levar uma caldeira ao máximo antes de colocar em funcionamento uma planta de processo com uso intensivo de vapor.

Poderíamos ver a sequência de eventos de comissionamento de uma planta de processo. Esta acção, em vez de abrir a válvula de vapor ao processo, enviará o máximo de instruções de incêndio para o queimador da caldeira. Somente quando a posição máxima de incêndio for atingida será permitido abrir a válvula de vapor para o processo, de forma lenta e controlada.

Se você quiser saber mais sobre laços de controle para sistemas de vapor, por favor veja o controle multi-loop para sistemas de vapor e controlo em cascata. Além disso, para detalhes sobre o modo de controle contínuo para sistemas de vaporsubscreva o Boletim Informativo Steam for IndustryO conteúdo mais recente sobre as novas tendências em vapor industrial está disponível para você como um recurso.

Curso de Sistemas de Vapor e Condensados 2019 para Engenheiros e Técnicos

Curso de Sistemas de Vapor e Condensados 2019 para Engenheiros e Técnicos