Depois de válvulas de controle seletas para sistemas de vapor e antes de iniciar a instalação de válvulas de controlo em sistemas de vapor, é necessário garantir que o tamanho, a pressão nominal, os materiais e as ligações finais são todos adequados às condições nas quais se espera que a válvula funcione.

Todos os fabricantes de equipamentos de controle automático de renome fornecem instruções detalhadas para a correta instalação de válvulas de controle em sistemas de vapor. Eles também fornecem detalhes para a instalação do equipamento, bem como as diversas rotinas e manutenções a serem realizadas regularmente. Em muitos casos, o fabricante oferece um serviço de testes no local a um custo que depende do serviço e, em alguns casos, a manutenção pós-venda regular pode ser arranjada.

A tubagem a montante e a jusante da válvula de regulação deve estar limpa e desobstruída. O bom funcionamento de uma válvula é prejudicado se a linha estiver sujeita a tensões de torção. É importante assegurar que todas as juntas de flanges sejam perfeitas e não salientes, e garantir que a tubulação esteja adequadamente apoiada.

Geralmente, a instalação de válvulas de controle em sistemas de vapor deve ser feita em tubulação horizontal com a haste vertical. Os sistemas de tubagens serão inevitavelmente sujeitos a testes de pressão antes da sua colocação em funcionamento. Este teste de pressão deve ser realizado a uma pressão acima das condições normais de trabalho.

Deve-se assegurar que a válvula de controle e seus componentes internos sejam projetados para resistir a essas altas pressões de teste. As válvulas de controle são instrumentos que serão danificados se a sujeira ou outros materiais abrasivos puderem entrar neles e, para evitar que isso aconteça, é essencial montar filtros na tubulação a montante das válvulas de controle.

Ao instalar válvulas de controle em sistemas de vapor, elas devem ser acessíveis para manutenção, bem como para a substituição de juntas ou elementos internos. Para facilitar este trabalho, a instalação de válvulas de corte com furo total em cada lado da válvula permite que a instalação seja mantida a um nível mínimo enquanto o trabalho é realizado. Se uma instalação for mantida em operação permanente, mesmo que a válvula de controle esteja sendo inspecionada ou mantida, pode ser necessário instalar um bypass.

A válvula de bypass deve ser de boa qualidade e ajustável, com o Kv correcto. Qualquer vazamento através dele durante o funcionamento normal irá neutralizar a ação do sistema de controle. A instalação de derivações manuais não é recomendada, lembre-se que a válvula deve ser montada para permitir a passagem no sentido correto.

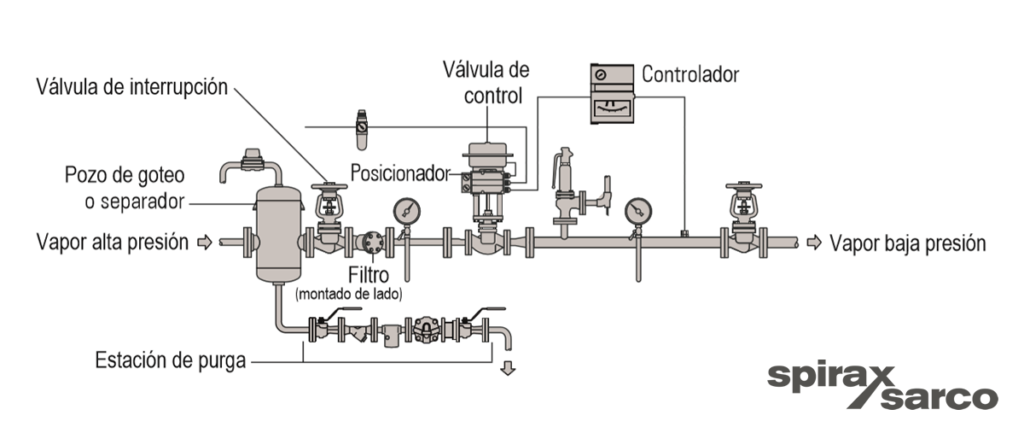

Normalmente, o corpo é marcado com uma seta indicando o sentido do fluxo. A válvula deve ter capacidade adequada e produzir uma queda de pressão aceitável. Nas linhas de vapor, é importante fornecer um ponto de drenagem/purga a montante da válvula, como na figura abaixo:

Isto evitará o transporte de condensado através da válvula de controle, o que encurtaria a vida útil. Este ponto de drenagem é importante se a válvula de controle for susceptível de permanecer fechada por um longo período de tempo. Se não estiver instalado, o martelo de água irá ocorrer (às vezes muito grave) quando a válvula abre, portanto, para garantir um bom estado de vapor, é recomendável instalar um separador de gotas e um filtro.

Atuadores / Sensores

Mais uma vez, as instruções do fabricante devem ser seguidas. Os atuadores são geralmente montados verticalmente acima da instalação da válvula de controle em sistemas de vapor, embora algumas variações possam ser recomendadas com atuadores elétricos montados em válvulas que controlam um meio de alta temperatura, como o vapor. Em geral, os atuadores devem ser localizados longe de condições como calor excessivo, alta umidade ou vapores corrosivos.

Estes podem levar à falha prematura de alguns componentes, como o diafragma ou componentes elétricos/eletrônicos. Os fabricantes também devem indicar as condições ambientais máximas recomendadas. Em alguns atuadores elétricos, se houver possibilidade de formação de condensação no interior do atuador, modelos com aquecedores internos estão disponíveis. Quando estas condições não puderem ser evitadas, devem ser adquiridos actuadores adequados às condições de instalação.

Os invólucros dos atuadores, posicionadores, etc., são normalmente marcados com o grau de proteção de acordo com a norma internacional 'IP'. Classificam os diferentes graus de protecção que lhes são proporcionados pelos recipientes que protegem os componentes que compõem o equipamento contra a entrada de sujidade e água. Um atuador elétrico cuja caixa tem um baixo grau de proteção contra a entrada de água não pode ser usado se houver a possibilidade de entrada de água.

Também se deve ter o cuidado de assegurar que os sensores estejam completa e corretamente submersos para realizar a função de "sensoriamento" de forma eficaz. O uso de mangas facilitará a inspeção ou substituição sem a necessidade de drenar o sistema de tubulação, tanque ou planta de processo. Estas mangas atrasarão os tempos de resposta, enquanto que o uso de pasta condutora de calor na manga minimizará qualquer atraso na resposta.

Linhas de sinal e alimentação

Num sistema pneumático, as linhas de ar comprimido e de sinal pneumático devem estar secas, livres de óleo e sujidade e apertadas. A colocação do controlador pneumático perto da válvula e do atuador minimizará quaisquer atrasos devido à capacidade e à resistência das linhas de sinal. Na maioria dos casos, a válvula, atuador e posicionador ou conversor são fornecidos como uma unidade montada. Caso contrário, o atuador deve ser montado na válvula e o posicionador (para controle pneumático) no atuador.

O conjunto deverá ser devidamente ajustado para garantir o correto curso da válvula, seguindo as instruções do fabricante, assim como a fiação elétrica para os controles elétrico/eletrônico e eletropneumático. Muitas vezes, muitos problemas aparentes de "controlo" são devidos a cablagem incorrecta.

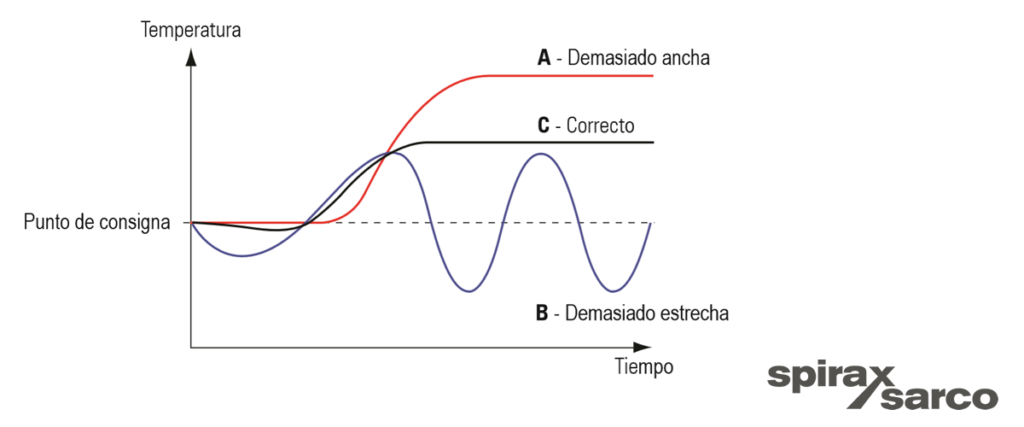

Banda P

Se a banda P for muito larga, é produzido um deslocamento muito grande, mas o sistema é muito estável (curva A). O estreitamento da banda P irá reduzir o offset. Uma banda P demasiado estreita irá produzir instabilidade e oscilação, (curva B). A banda P ideal, curva C, é alcançada com um ajuste ligeiramente mais amplo do que aquele que produz oscilação permanente.

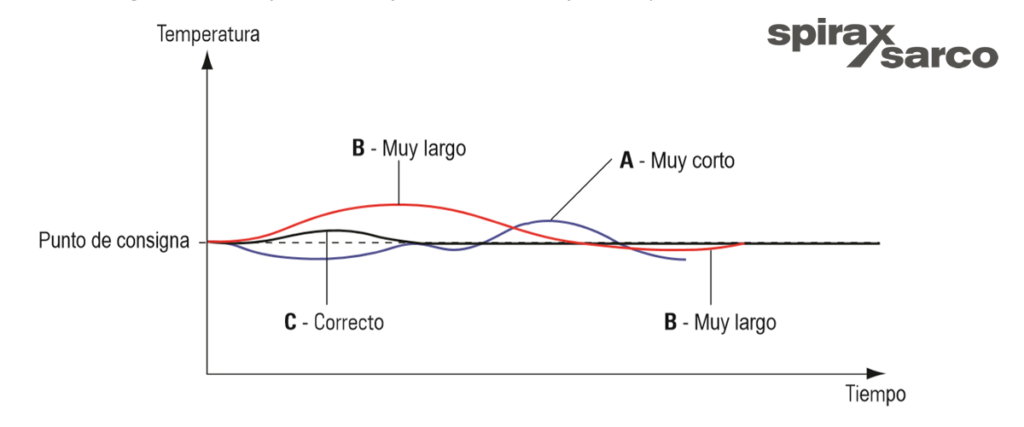

Ação integrada

Com um tempo integral muito curto, a temperatura (curva A) atravessará o set point e causará alguma oscilação. Um tempo integral demasiado longo fará com que a temperatura do set point seja atingida (curva B). A curva C mostra um ajuste de tempo integral correto onde a temperatura retorna ao set point o mais rápido possível sem ultrapassar o set point e sem oscilações.

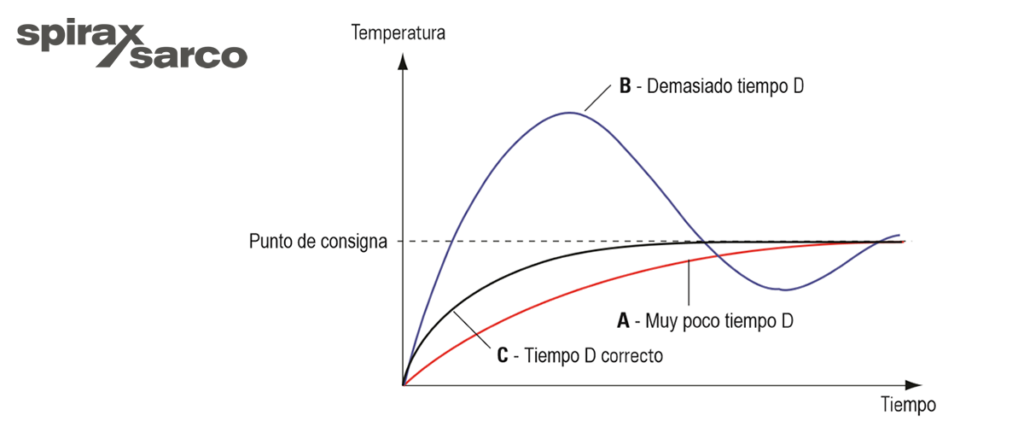

Ação derivada

Demasiado tempo de deriva causará mudanças rápidas de temperatura, excesso e oscilação (curva B). Um tempo de deriva muito curto permite que a temperatura se desvie do set point por muito tempo (curva A). O ajuste ótimo traz a temperatura de volta ao ponto de ajuste o mais rápido possível e é consistente com uma boa estabilidade (curva C).

Se estiver interessado em saber mais sobre a instalação de válvulas de regulação em sistemas a vapor, convidamo-lo a subscrever a Boletim Informativo Steam for Industrycom o qual você receberá informações sobre a gestão eficiente dos sistemas de vapor.

Como selecionar as válvulas de controle para sistemas de vapor?

Como selecionar as válvulas de controle para sistemas de vapor?