Os sólidos em suspensão podem permanecer em suspensão enquanto a água da caldeira estiver agitada, mas assim que a agitação for interrompida, eles irão precipitar-se para o fundo da caldeira. Se não forem removidos, acumular-se-ão e, passado algum tempo, impedirão a transferência de calor através dos tubos da caldeira, sobreaquecerão e poderão até ser danificados.

O método recomendado para remover esta lama é fazer descargas curtas e repentinas utilizando uma grande válvula de passagem inferior no fundo da caldeira. O objetivo é permitir que o lodo tenha tempo para ser redistribuído, para que uma quantidade maior possa ser removida no próximo sopro de fundo.

Por esta razão, uma purga de apenas quatro segundos a cada oito horas é muito mais eficaz do que uma purga de doze segundos durante o primeiro turno de oito horas e depois zero durante o resto do dia.

A água da bomba vai escorrer para um poço de descarga de tijolos embebido no subsolo, ou para um tanque de descarga de metal acima do solo. O tamanho do tanque dependerá da vazão da água soprada e da revaporação que entra no tanque quando a válvula sopradora é aberta.

As principais influências sobre a taxa de purga são:

- Pressão da caldeira.

- O tamanho da linha de purga.

- O comprimento da linha de sopro entre a caldeira e o tanque de explosão.

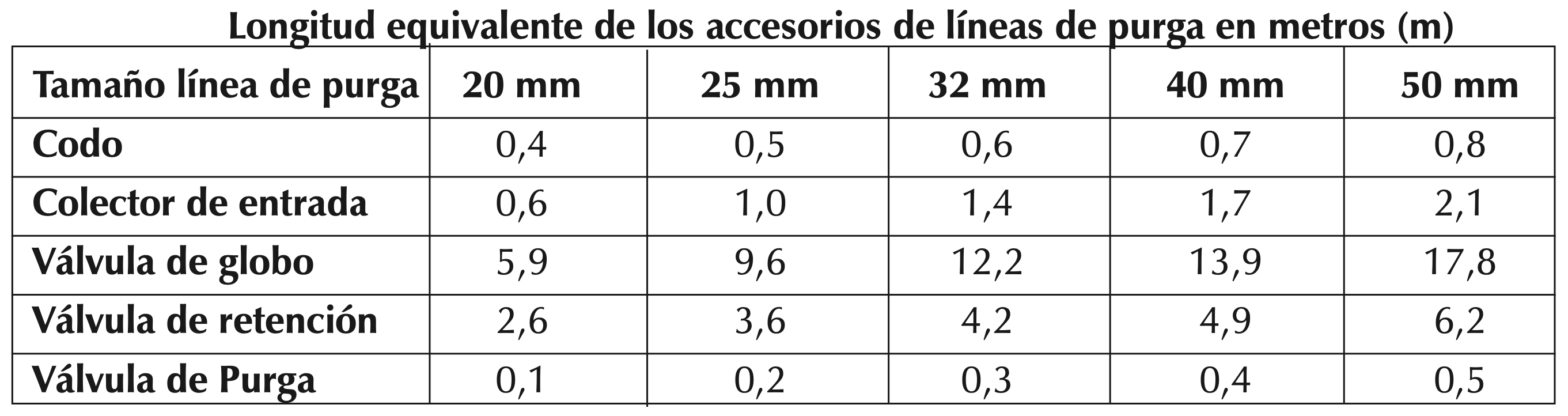

Na prática, um comprimento mínimo de linha de purga de 7,5 metros é razoável, e a maioria dos tanques de purga são dimensionados com base nisso. As linhas de purga terão cotovelos, válvulas de retenção e a própria válvula de purga; e estas conexões aumentarão o salto de pressão ao longo da linha de purga. Eles podem ser pensados em relação a um "corpo direito equivalente de tubo", e podem ser adicionados ao comprimento do tubo para dar um corpo equivalente em geral. A tabela seguinte apresenta os comprimentos equivalentes de várias válvulas e acessórios:

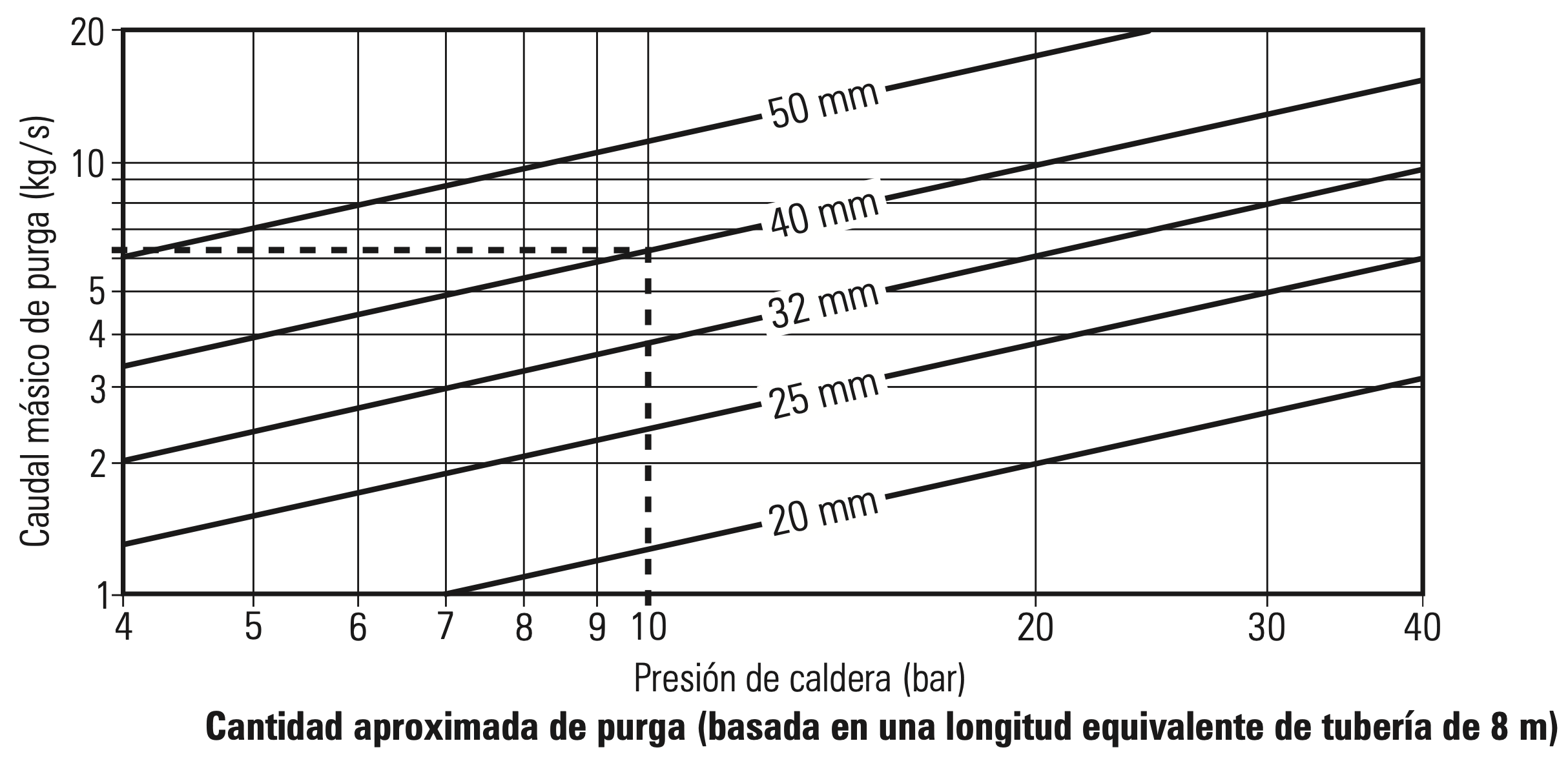

No caso improvável de o comprimento total equivalente ser inferior a 7,5 metros, o tanque deve ser dimensionado para um caudal mais elevado. Nestes casos, multiplique a pressão da caldeira por 1,15 para calcular a taxa de expansão na figura abaixo. Neste gráfico, podem ser vistas linhas de purga com mais de 7,5 metros.

Para uma pressão de caldeira de 10 bar r, foi calculado um comprimento equivalente a 10 metros para uma linha de purga de 40 milímetros, portanto a taxa de purga é de 6,2 kg/s:

Há dois factores importantes a identificar na purga de fundo:

- Purgar o conteúdo energético. O conteúdo energético na água a ser purgada é a entalpia líquida da água à temperatura de saturação à pressão da caldeira. No exemplo acima, a pressão da caldeira é de 10 bar r, e das mesas de vapor, hf é de 782 kJ/kg. Assim, a taxa de energia a ser libertada da caldeira será: 782 kJ/kg x 6,2 kg/s = 4,85 MW.

- Mudança no volume. Durante um período de purga de três segundos, a quantidade de água purgada será: 6,2 kg/s x 3 segundos = 18,6 kg. O volume dos 18,6 kg de água purgada é: 18,6 kg x 0,001 m3/kg = 0,018 6 m3.

A partir dos cálculos de revaporização, 16% de água a 10 bar r e a temperatura de saturação irá revaporizar quando a pressão for reduzida à pressão atmosférica. O vapor à pressão atmosférica tem um volume consideravelmente maior do que a água e cada quilograma ocupa 1.673 m3 de espaço.

O volume revaporizado resultante dos 18,6 kg de água da caldeira será: (18,6 kg x 16%) x 1,673 m3/kg = 4,98 m3. Em comparação, o volume de água é reduzido a: (18,6 kg x 84%) x 0,001 m3/kg = 0,0156 m3.

Um fluxo de energia tão elevado e a enorme mudança de volume entre a montante e a jusante da válvula de purga significa que se desenvolverão forças de reacção substanciais e que a purga da caldeira deve ser manuseada de forma segura.

Em termos de regulamentos e orientações para a purga de fundo, cada país deve confirmar os regulamentos locais, mas a importância disto deve ser sempre realçada:

- Sentido comum.

- Boas práticas de engenharia e instalação.

- Segurança.

Em todos os casos, é importante assegurar que existe um isolamento adequado para fins de manutenção e para evitar o fluxo inverso. A instalação de Controle de TDS nas plantas com caldeiras múltiplas deve incluir uma válvula de retenção e uma válvula de corte para evitar que a pressão/fluxo passe de uma caldeira para outra.

Isto é especialmente importante quando uma caldeira é desligada, já que a válvula de controle TDS pode não ser projetada para fechar contra uma pressão a jusante. As boas práticas de engenharia terão em conta o que aconteceria se a válvula de controlo estivesse sempre a passar água ou vapor. No pior dos casos, a falta de uma válvula de retenção e de uma válvula de corte pode colocar em perigo o pessoal que trabalha em uma caldeira de corte.

Se você está interessado em aprender mais sobre sopro de fundo e controle de caldeira, nós o convidamos a aprender mais. benefícios de um controle TDS automático na caldeirabem como para subscreva a newsletter especializada em sistemas de vapor industrialUm recurso que o ajudará a receber mais conteúdo sobre as novas tendências de vapor.

Recuperação de calor utilizando permutadores de calor para sistemas de vapor

Recuperação de calor utilizando permutadores de calor para sistemas de vapor

Excelente!