A qualidade do vapor na indústria de alimentos e bebidas é uma das principais preocupações dos engenheiros de alimentos e bebidas. Conhecer os riscos.

A qualidade do vapor na indústria alimentar e de bebidas é uma das principais preocupações dos engenheiros de alimentos e bebidas. Eles geralmente vêem o vapor como o método ideal de esterilização; mas se algo vazar (o que muitas vezes acontece com o vapor culinário que conhecemos na indústria de alimentos e bebidas), isso significa automaticamente que ele está limpo?

A resposta a esta pergunta é um retumbante "não! O vapor normalmente utilizado para injeção direta é passado por um filtro que remove apenas 95% de partículas maiores que 2 microns. Isto deixa potencialmente 5% de partículas maiores que dois microns, bem como aquelas menores que esse tamanho, o que pode afetar significativamente o produto final.

Afecta a qualidade, o sabor e a cor

O primeiro agente que afecta a qualidade do vapor na indústria alimentar e de bebidas provém de partículas de 5% maiores que 2 microns, o que pode não parecer muito em princípio, mas é suficiente para afectar tanto o sabor como a cor dos alimentos e bebidas. Com os fabricantes legalmente obrigados a assegurar que a qualidade dos seus produtos finais seja mantida a todo o momento, qualquer desvio acarreta o risco de sanções a serem impostas à empresa.

Poluição

Outro agente que afeta a qualidade do vapor na indústria alimentícia é, sem dúvida, a contaminação. Embora um filtro de aço inoxidável de 5 mícrons remova partículas, ele não é projetado para remover aditivos de ebulição ou voláteis que podem potencialmente contaminar o produto final.

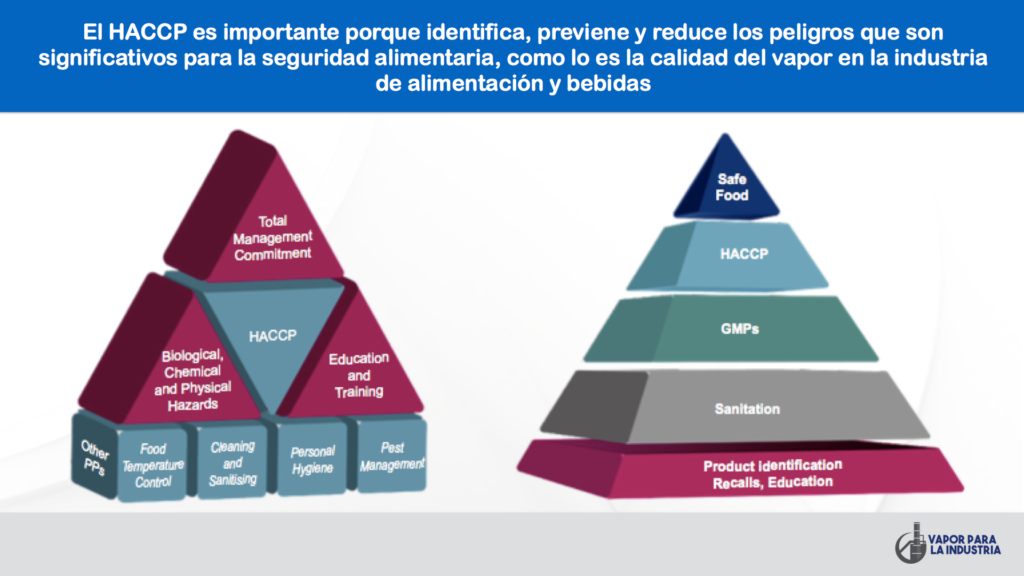

Como a contaminação geralmente tem um impacto negativo na qualidade dos alimentos e pode representar um risco para a saúde humana, as empresas precisam de introduzir medidas para minimizar ou eliminar os contaminantes nos seus alimentos. Se presentes acima de certos níveis, estas substâncias podem representar uma ameaça para a saúde humana. Utilizando uma abordagem baseada no risco, como o sistema de avaliação de risco de análise de perigos e pontos de controle críticos (HACCP), protege o negócio e permite que a qualidade e pureza do vapor em contato direto seja levada em conta durante todo o processo.

Medindo a incerteza

A falta de um processo estabelecido de vapor limpo na indústria alimentíciasignifica a ausência de critérios comuns e uniformes para os métodos de análise, e da aplicação e interpretação de procedimentos de amostragem comuns. Sem elas, o pessoal acaba por fazer os seus próprios (e diferentes) juízos sobre se um determinado lote cumpre ou não as especificações do produto - uma variação conhecida como incerteza de medição - na ausência da imposição de legislação.

Encerramento

Outro caso em que a qualidade do vapor na indústria de alimentos e bebidas desempenha um papel importante. Nos casos mais extremos, as empresas que fornecem produtos perigosos ou contaminados para consumo podem correr o risco de serem cobradas por um responsável pela saúde ambiental. O departamento de saúde ambiental da autoridade local assiste na inspecção, assegura o cumprimento e toma medidas quando necessário. Naturalmente, todos os processos de uma empresa devem garantir que os alimentos que fornecem ao mercado são seguros para comer e não contêm contaminantes que possam ameaçar a saúde humana.

Manutenção da higiene para uma melhor qualidade do vapor na indústria alimentar

Uma boa higiene alimentar requer o controlo de bactérias nocivas que, se não forem controladas, podem causar doenças graves. Em última análise, as empresas devem seguir as diretrizes pertinentes e obedecer à lei para reduzir o risco de intoxicação alimentar e proteger sua reputação.

Há quatro áreas predominantes a considerar quando se trata de manter a higiene e prevenir problemas de segurança alimentar. Também conhecidos como "os quatro C's", os princípios incluem o Contaminação cruzada, Limpeza, Cozinha e Refrigeração -No entanto, este último é o menos relevante no caso do vapor limpo.

- Contaminação cruzada: Como uma das causas mais comuns de intoxicação alimentar, a contaminação cruzada pode ocorrer em qualquer uma das múltiplas etapas do processo, como em trocadores de calor de placas, condensação ou passagem através da caldeira. As empresas que fabricam ou processam alimentos precisam saber exatamente como evitar a contaminação cruzada a fim de aderir aos princípios HACCP e eliminar o risco.

- Limpeza: Tanto a limpeza no local (CIP) como a esterilização no local (SIP) são absolutamente vitais para eliminar quaisquer vestígios de bactérias nos equipamentos e superfícies.

- Cozinha: O cozimento consciente pode matar microrganismos potencialmente perigosos nos alimentos, mas o risco de contaminação bacteriana devido a uma falha no processo de cozimento pode ser ainda mais mitigado - ou até mesmo eliminado - com o uso de vapor limpo. Enquanto a injeção de vapor será o método de cozimento preferido pela maioria, o vapor vegetal ou culinário é frequentemente muito úmido, o que limita a capacidade de transferência de calor e carrega o risco de contaminação por produtos químicos de tratamento de água.

HACCP: Consistência é a chave

Aqueles que trabalham na indústria alimentar estão normalmente muito familiarizados com o conceito HACCP e o importante papel que este desempenha na melhoria da segurança alimentar. Menos familiar é a ideia de que o vapor deve seguir uma abordagem baseada em HACCP. Esta é em si mesma uma das principais questões para a indústria de processamento de alimentos.

O HACCP é importante porque identifica, previne e reduz perigos significativos para a segurança alimentar, como a qualidade do vapor na indústria alimentar e de bebidas. Ao permitir que as empresas controlem e gerenciem melhor os principais riscos e contaminantes alimentares, a indústria será muito mais transparente e poderá dizer aos consumidores que seus produtos atendem aos padrões necessários e são, portanto, seguros.

A Food and Drug Administration (FDA) está dando ênfase crescente ao uso de um plano de segurança alimentar, que está começando a ser visto como uma abordagem "aprimorada de HACCP" para garantir a segurança alimentar. Este quadro é cada vez mais uma exigência legal para os grandes distribuidores globais que, juntamente com os fabricantes, são responsáveis por garantir a segurança e a qualidade dos produtos que vendem.

Passaram os dias em que se esperava que o departamento de Controlo de Qualidade supervisionasse a gestão de potenciais riscos dentro de uma fábrica. O HACCP agora significa que tem de ser aplicado de forma consistente por todos os envolvidos.

Uma abordagem recomendada para a implementação do HACCP inclui os seguintes passos:

- Identificar todos os perigos potenciais e possíveis fontes de contaminação decorrentes do uso de um grau inadequado de vapor. Avaliar quaisquer riscos associados à "contaminação" do produto, por exemplo, potenciais riscos para a saúde.

- Determinar a qualidade e segurança da fonte de água fria para a caldeira (potável, canalização ou poço).

- Determinar os níveis, tipos e limites críticos dos produtos químicos utilizados.

- Conceber e adaptar um regime eficaz de monitorização da qualidade do vapor.

Se você quer saber mais sobre como garantir a qualidade do vapor na indústria de alimentos e bebidas, bem como se manter informado sobre a equipamentos para recuperação de condensados em instalações de vapor industrial e outras questões, subscrever a Newsletter Steam for Industryonde você encontrará informações atualizadas para engenheiros responsáveis por plantas e instalações de vapor.

Vapor limpo em empresas de alimentos e bebidas

Vapor limpo em empresas de alimentos e bebidas

Deixe uma resposta